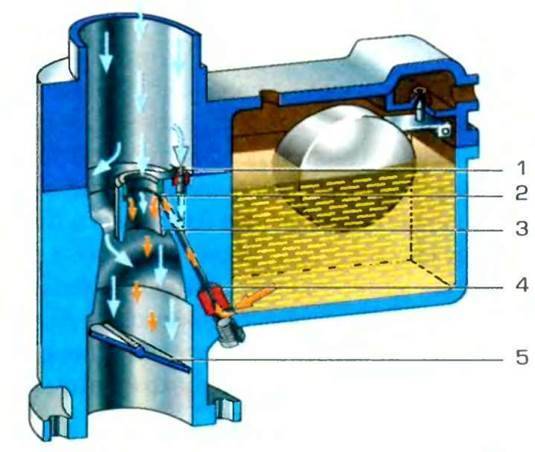

Ускорительный насос

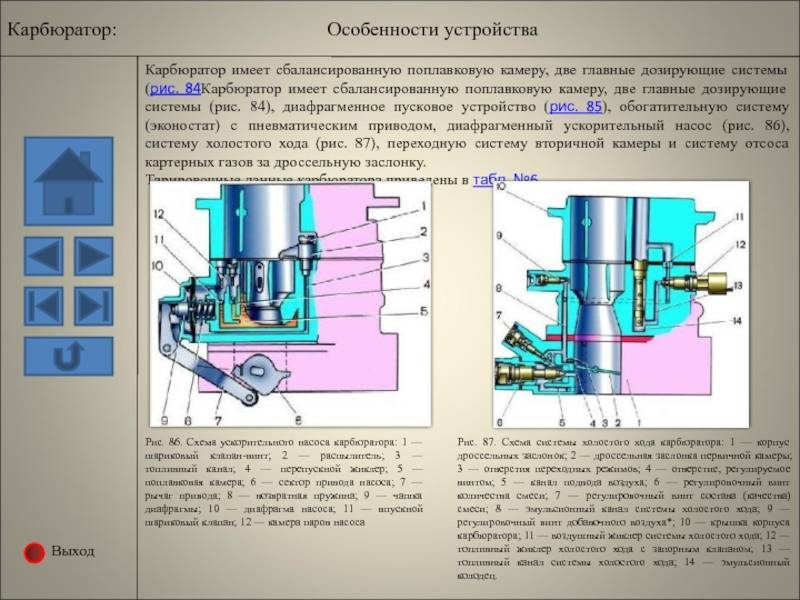

Такое устройство обеспечивает подачу дополнительного топлива в моменты резкого дросселирования. В условиях моментального открытия заслонки возникает нарушение в процессе смесеобразования во впуске, а результатом становится подача карбюраторным впрыском в цилиндры мотора недостаточного количества горючего на начальной стадии интенсивного разгона.

Насос нейтрализует «провал» и отвечает за правильный состав рабочей смеси в подобном режиме. Ускорительный насос бывает двух видов: поршневой насос и диафрагменный. Первый тип ускорителя уступает второму по стабильности ряда параметров. Главным минусом является его неспособность влиять на впрыск и интенсивность подачи зависимо от того угла, на который повернута дроссельная заслонка. Модели карбюраторов с регулировкой игольного типа или с постоянным разрежением способны готовить оптимальную по составу рабочую смесь для всех режимов работы силовой установки. Данные карбюраторы не требуют установки насоса-ускорителя.

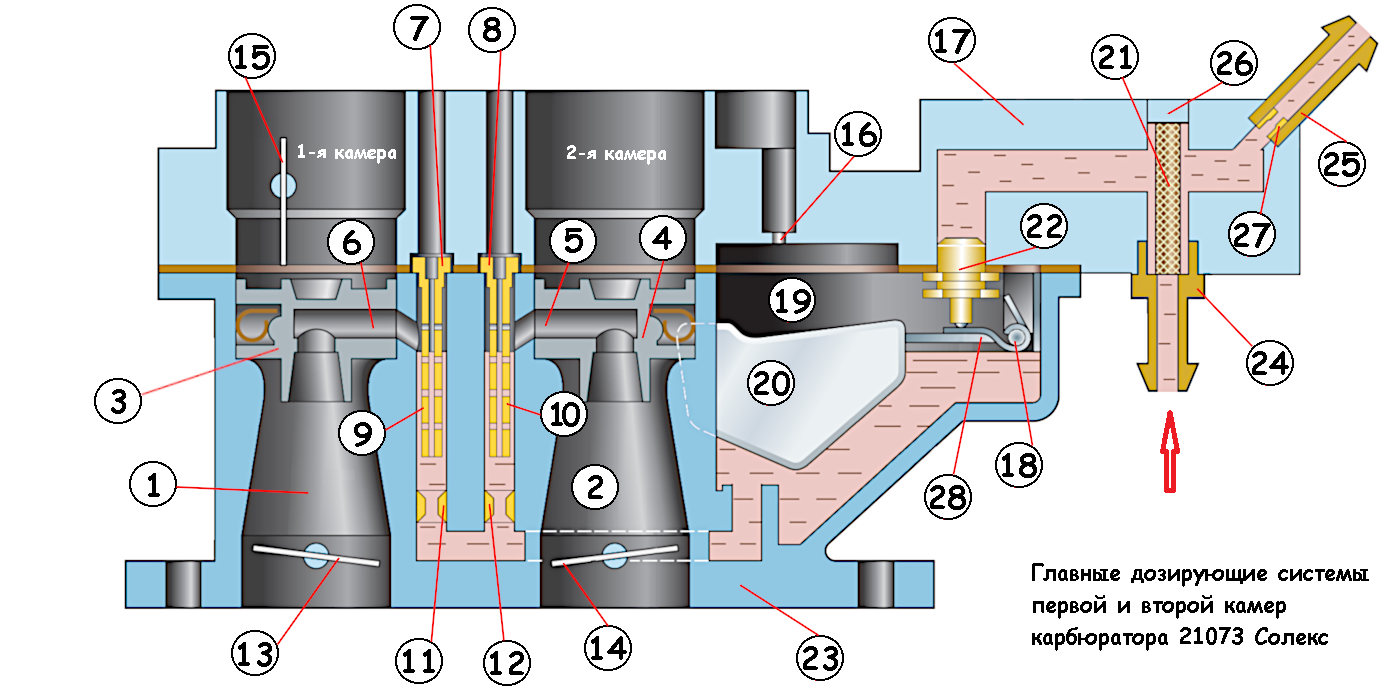

Регулировка качества смеси карбюратора «Солекс»

Особенности регулировки карбюратора Солекс. Как выставить уровень топлива в поплавковой камере, настроить холостой ход, подобрать жиклеры, убрать провалы. Читать далее

Как прочистить карбюратор не снимая его

Чистка карбюратора: когда необходимо чистить дозирующее устройство, признаки и симптомы. Доступные способы очистки карбюратора без разбора и снятия с авто. Читать далее

Тюнинг и настройка карбюратора

Доработка и модернизация карбюратора. Основные недостатки системы карбюраторного впрыска и способы их устранения, настройка. Тюнинг впускного коллектора. Читать далее

Что такое бедная топливовоздушная смесь: причины…

Основные причины, кторые приводят к обеднению рабочей смеси. Бедная смесь на карбюраторных и инжекторных ДВС, а также на моторах с ГБО. Диагностика, ремонт. Читать далее

Устройство и принцип работы карбюратора

Устройство карбюратора, виды и конструктивные особенности. Поплавковый карбюратор, преимущества и недостатки. Читать далее

Очиститель карбюратора: какой лучше выбрать

Различные виды доступных средств и составов для прочистки карбюратора, преимущества и недостатки. Как правильно чистить карбюратор, какой очиститель лучше. Читать далее

Принцип работы карбюратора

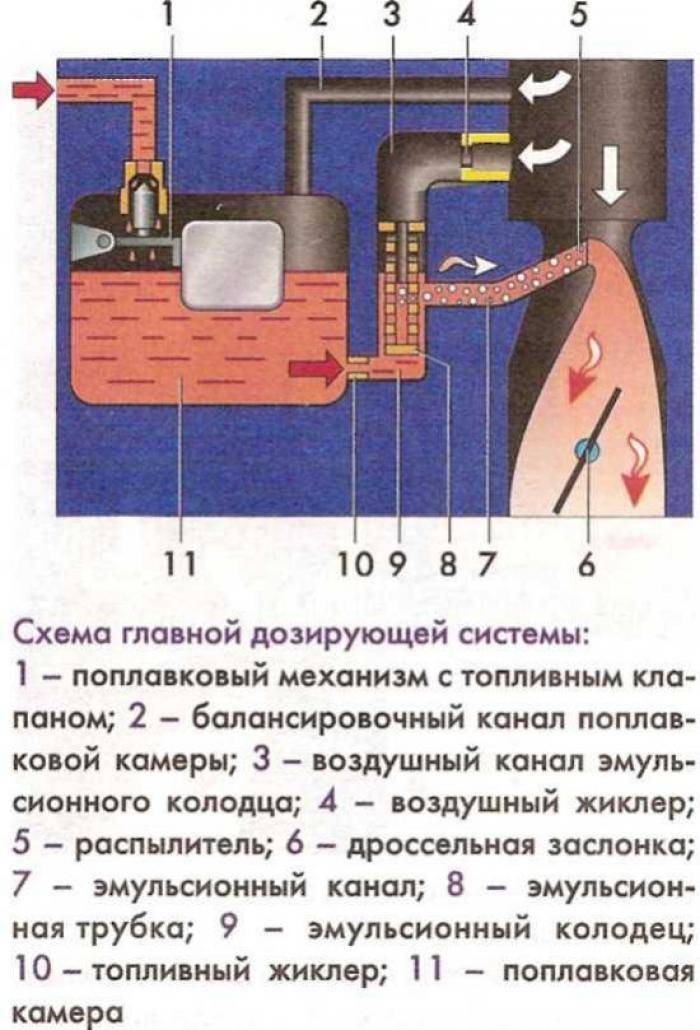

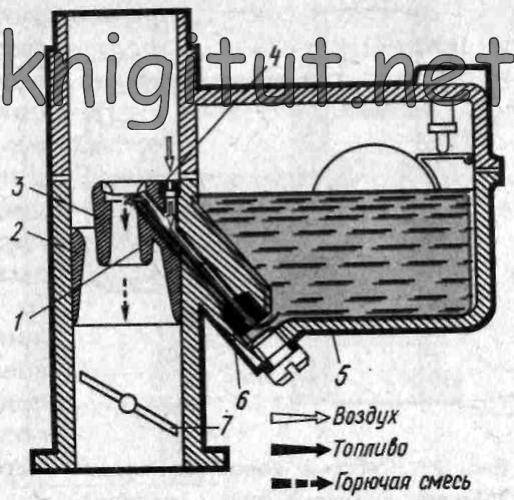

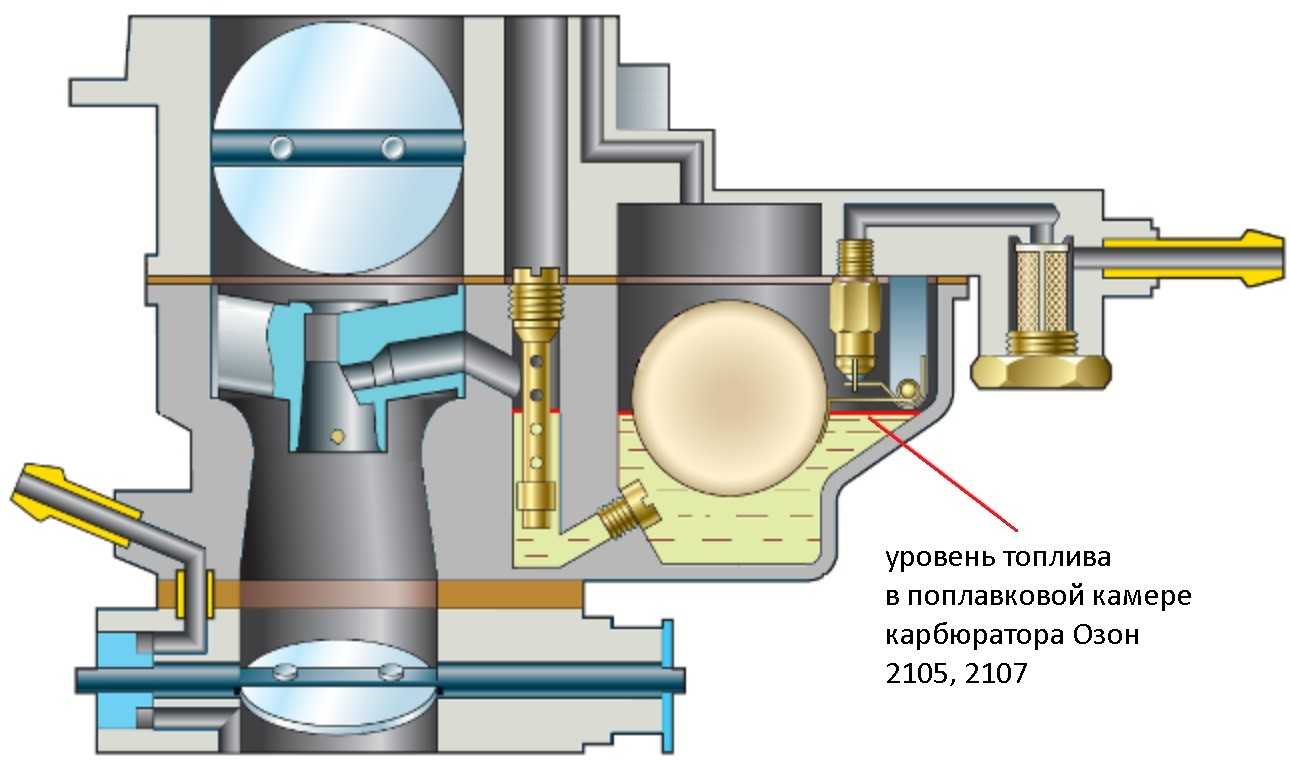

Сначала горючее направляется в поплавковую камеру. В момент достижения необходимого уровня поплавок поднимается и перекрывает клапан, через который подается топливо. Когда поплавок опускается, подача топлива возобновляется.

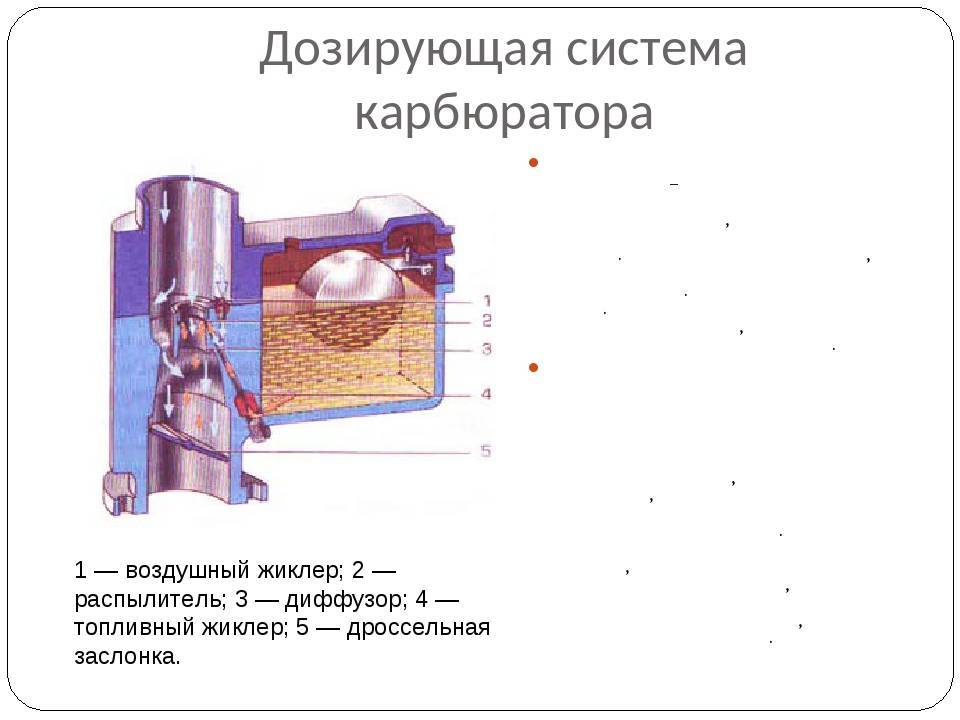

Далее топливо идет в смесительную камеру, где создается горючая смесь. Сверху подается воздух, который соединяется с горючим. В камере находится распылительная трубка с жиклером, а также дроссель и диффузор. Жиклер — это пробка, которая не допускает вытекание топлива из поплавковой камеры. Заслонка, соединенная с педалью, называется дросселем. При надавливании ногой, она открывается, и горючая смесь попадает в цилиндр. В результате машина набирает скорость. В диффузоре находится распределительная трубка.

В момент запуска в смесительной камере формируется разрежение, из распылителя разбрызгивается топливо. Поднимается поток воздуха, который при смешении с топливом, переносит горючее в цилиндр.

В новейших устройствах помимо смесительной и поплавковой камер, находится также пусковое и дозирующее устройство, конструкция холостого хода, экономайзер, ускорительный насос. Устаревшие модели не обеспечивают полноценную работу мотора, поскольку в зависимости от того, холодный или горячий двигатель, смесь должна быть разной. Если запускают холодный двигатель, требуется горючая смесь, обогащенная топливом. В случае, когда мотор долго работал, необходима смесь с небольшим включением топлива.

Для увеличения скорости или езды в нагруженной машине, нужна смесь, сильно обогащенная топливом. Аналогичная ситуация при движении на холостом ходу, на малых оборотах. Такие условия простой карбюратор обеспечить не в силах.

С целью обогащения смеси топливом применяют насос-ускоритель. Когда резко выжимают педаль, проходит воздух, который движется быстрее топлива. С этим связана нехватка топлива в горючей жидкости. При наличии насоса силовой агрегат работает мощнее.

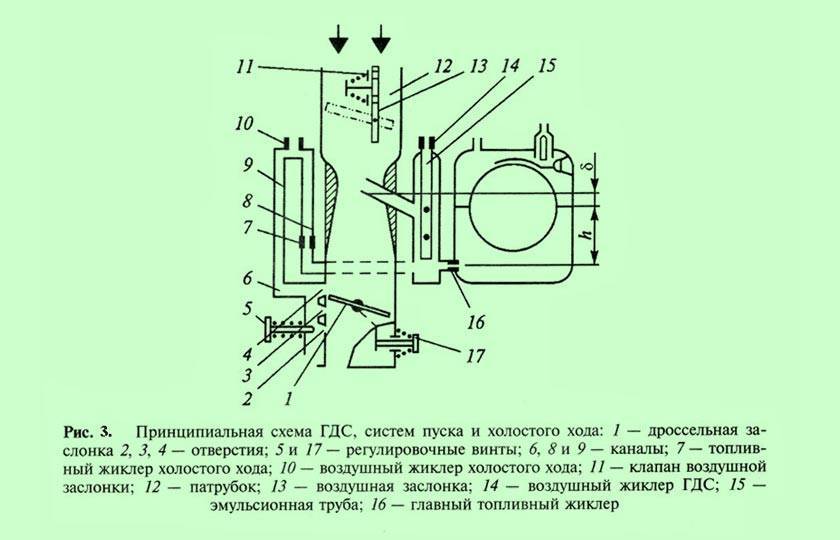

Система холостого хода идеальна для малых оборотов. При таком режиме силовой агрегат функционирует на обогащенной смеси. Однако, одной дозирующей системы недостаточно, ведь на холостом ходу дроссель открывается лишь частично. В новейших карбюраторах горючая смесь формируется около дросселя, поскольку в этом месте, даже если дроссель открыт не полностью, создается необходимое разрежение.

Для запуска мотора требуется смесь, которая обогащена топливом. С этой целью в смесительной камере предусмотрена заслонка с клапаном, через который проходит воздух. На приборной панели автомобиля есть ручка для управления клапаном. При вытягивании ручки клапан приоткрывается, и объем воздуха в смесительной камере сокращается. А количество горючего в смеси возрастает. В результате даже первые порции смеси достаточно насыщены, и мотор быстро заводится. При наличии спускового устройства двигатель работает даже при пониженных температурах.

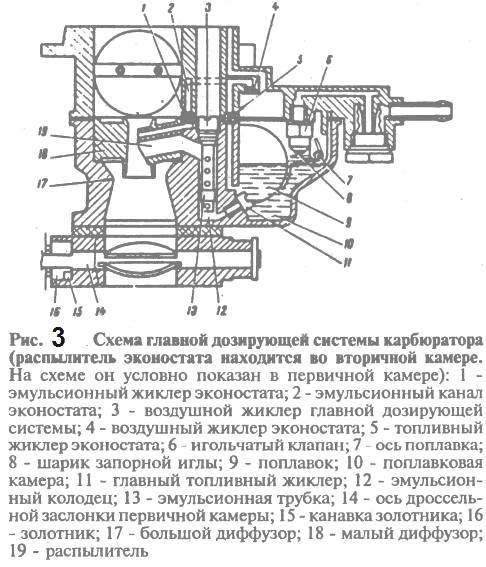

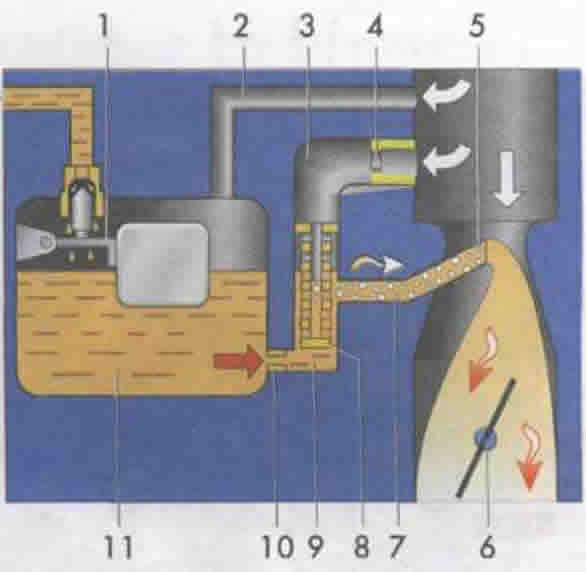

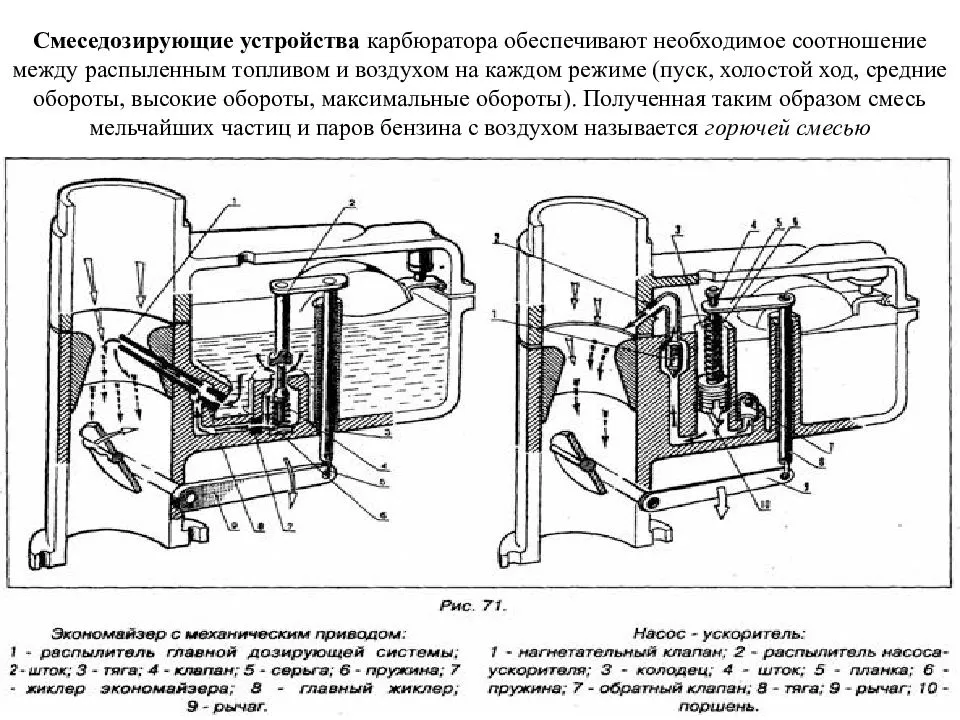

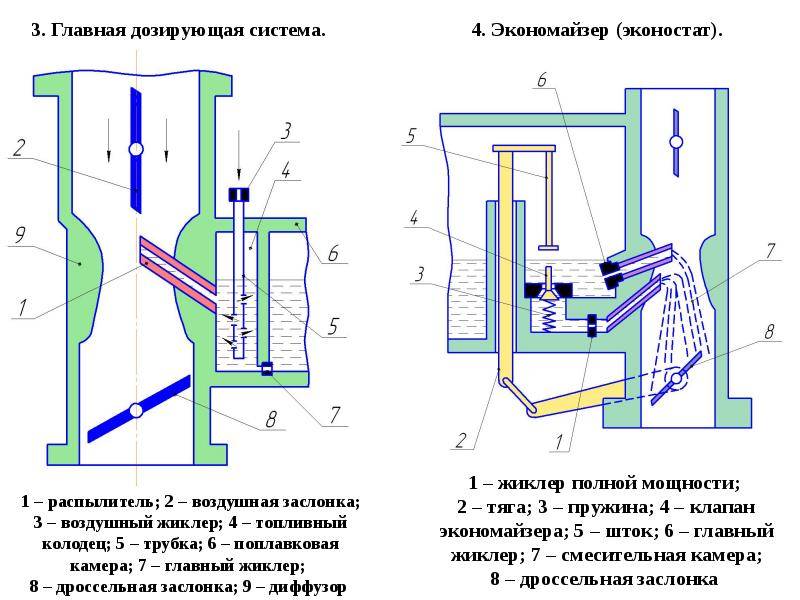

Возможности дозирующего устройства позволяют создавать смесь, подходящую для работы двигателя в разных режимах. С помощью системы автоматически регулируется состав смеси при работе мотора с малой и средней нагрузкой. В таком режиме топливо подается через дозирующую систему. Однако, даже при полном открытии дросселя горючего часто недостаточно. По этой причине, когда дроссель практически полностью открыт, рычаг, соединенный с ним, воздействует на тягу привода экономайзера — так открывается дополнительный проход из поплавковой камеры. В итоге двигатель функционирует более мощно.

Основные неисправности карбюраторов и их причины

От того, как работает карбюратор, зависит скорость разгона, стабильность работы двигателя, расход топлива и многое другое. Неисправности следует устранять сразу, как только появились первые признаки.

| Неисправность | Причины |

| засор топливных и воздушных жиклеров | забивание или неисправность фильтров |

| отсутствие или нестабильность на холостом ходу | засор жиклеров, не работает тяга эконостата, проблемы с работой запорного клапана |

| ДВС заводится сложно или глохнет сразу после запуска | неправильная работа дроссельной заслонки |

| сложный набор оборотов | в цилиндр поступает обедненная смесь |

Карбюраторный двигатель хорошо справляется со своей задачей, но из-за множества факторов требует сложной регулировки. Даже опытные автовладельцы не всегда могут найти причину неправильной работы двигателя.

Регулировка карбюратора

Карбюратор регулируют только на прогретом двигателе.

Нет смысла настраивать данную автомобильную систему на холостом двигателе. Также с дроссельной заслонки необходимо снять тягу педали газа, а затем отсоединить трубку, которая отвечает за вентиляцию картера, чтобы удостовериться, нет ли вакуумной пробки в трубке регулятора опережения.

Затем нужно закрутить по одному винты качества строго по часовой стрелке, пока не станет работа мотора достаточно жесткой. Когда двигатель начнет лихорадить, отвернуть необходимо на оборот назад каждый винт, чтобы двигатель начал работать плавно. Как регулировать карбюратор лучше смотреть на конкретном примере наглядно.

Преимущества и недостатки использования карбюраторов

К достоинствам карбюраторов следует отнести высокую гомогенность смеси на выходе; низкую стоимость и технологическую доступность при производстве;сравнительную простоту при обслуживании и ремонте, ремонтопригодность без необходимости специального оборудования. В отличие от инжектора, который требует электрического питания, работа карбюратора происходит исключительно за счёт энергии потока воздуха, всасываемого двигателем.

Эти плюсы относятся, разумеется, только к «классическим» карбюраторам. Устройства последнего поколения были уже очень сложными узлами с элементами электроники. Их производство требовало очень большой точности, а настройка – высокой технической подготовки и использования специального оборудования (пневмогидравлического стенда).

Карбюратор выносливее и эффективнее инжектора, если речь идёт об особо тяжёлых или даже экстремальных условиях работы. Он менее чувствителен к качеству топлива. Однако карбюратор более зависит от погодных условий и способен, в отличие от инжектора, преподнести неприятный сюрприз в условиях низких температур. В морозы в корпусе карбюратора может скопиться и замёрзнуть конденсат. А в сильную жару он перегревается, что приводит к интенсивному испарению топлива и падению мощности двигателя.

Основной же причиной вытеснения карбюратора из автомобильной системы питания стала невозможность обеспечить топливно-воздушную смесь индивидуального состава для каждой из вспышек. А инжекторная система с распределённым впрыском действует именно таким образом, стабильно обеспечивая экономичность и экологичность работы двигателя.

Регулировка состава смеси

Регулировка с помощью иглы

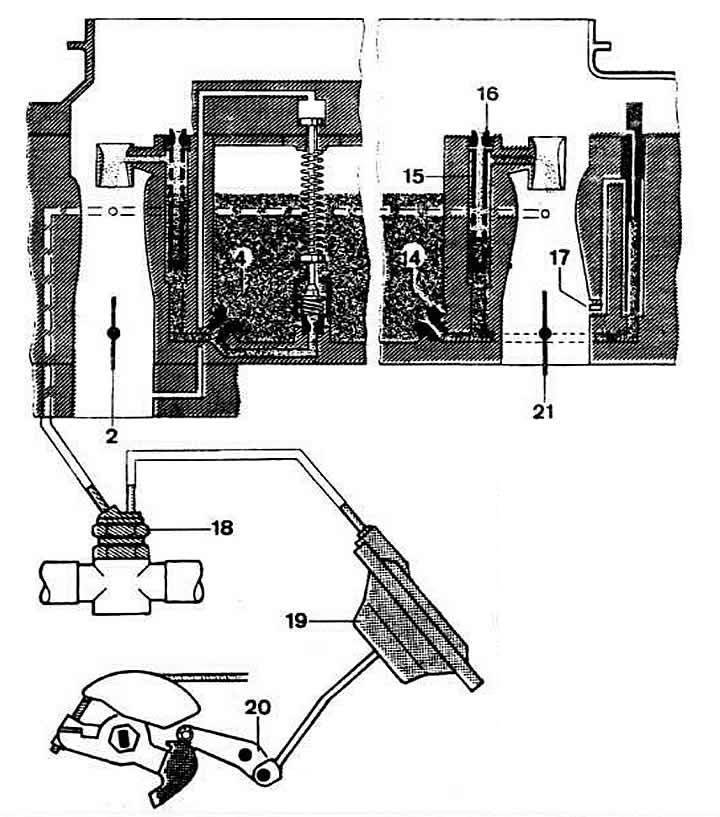

В карбюраторах Dellorto игла фиксируется в дроссельной заслонке с помощью стопорного кольца, установленного в одном из пазов (на цилиндрической части иглы). Условно пазы пронумерованы с тупого конца иглы, то есть сверху.

Чем выше относительно распылителя расположена канавка, в которую установлено стопорное кольцо, тем ниже опущена игла. Это означает, что для выхода конической части иглы из распылителя, дроссель необходимо поднять выше. И наоборот, если нужно задействовать коническую часть иглы на меньших подъемах дросселя, необходимо поднять иглу, переставив стопор в более низкую канавку (вторую, третью…). Например, на практике следствием богатой смеси может быть медлительность в наборе оборотов и глухой, глубокий звук выхлопа. В таком случае, необходимо опустить иглу, переместив стопорное кольцо в канавки выше.

Однако очень часто невозможно хорошо настроить карбюратор, изменяя только положение иглы. Кроме положения бывает необходимо варьировать геометрические параметры иглы (имеется в виду конусность и длина конической части). Они существенным образом влияют на процесс карбюрации, а от этого напрямую зависит приемистость двигателя. Таким образом, возникает необходимость заменить ее на другую с более подходящими геометрическими параметрами.

Для каждого семейства карбюраторов Dellorto существует широкий выбор дозирующих игл с различной геометрией. По мере необходимости в процессе настройки можно выбрать более подходящую иглу и приступить к испытаниям. К примеру, можно не получить достаточно богатую смесь на определенном подъеме дросселя при максимально поднятой игле. В таком случае нужно попробовать иглу с той же конусностью, но у которой конус будет начинаться раньше, т.е. цилиндрическая часть будет короче. В определенных случаях могут быть использованы иглы с различной конусностью, для лучшего соответствия тому или иному типу двигателя. При проведении подобного рода экспериментов всегда лучше варьировать только один параметр за раз.

Регулировка с помощью распылителя

Распылитель имеет калиброванное отверстие с того конца, которым сообщается с диффузором. В русскоязычной литературе часто употребляется словосочетание «диаметр распылителя», под которым подразумевается диаметр этого отверстия. Как правило, существует некий набор распылителей различных диаметров, для конкретного карбюратора.

С увеличением диаметра распылителя смесь обогащается, и наоборот — обедняется при уменьшении. Конечно, можно добиться того же эффекта, изменяя диаметр дозирующей иглы. Однако иглу подходящего диаметра может оказаться сложно приобрести. В таком случае намного проще подобрать распылитель, если такая необходимость вообще возникнет, так как карбюраторы Dellorto изначально оптимизированны под конкретный тип двигателя, для которого они предназначены.

Таким образом, настройка карбюратора чаще всего производится подбором жиклеров, установкой высоты иглы и подбора ее формы, в то время как распылитель и угол среза дроссельной заслонки остаются без изменений даже при наличии соответствующих сменных комплектов.

Виды форсунок

Форсунки различаются в зависимости от способа осуществления впрыска топлива. Давайте рассмотрим основные виды форсунок

- Электромагнитные форсунки;

- Электрогидравлические форсунки;

- Пьезоэлектрические форсунки.

Устройство электромагнитной форсунки

1 – сетчатый фильтр; 2 – электрический разъем; 3 – пружина; 4 – обмотка возбуждения; 5 – якорь электромагнита; 6 – корпус форсунки; 7 – игла форсунки; 8 – уплотнение; 9 – сопло форсунки.

Электромагнитная форсунка нашла свое применение на бензиновых двигателях, в том числе оборудованных системой непосредственного впрыска. Электромагнитной форсунка имеет простую конструкцию, которая включает электромагнитный клапан с иглой и соплом.

Как работает электромагнитная форсунка

Работа электромагнитной форсунки осуществляется в соответствии с заложенным алгоритмом в электронный блок управления. Электронный блок в определенный момент подает напряжение на обмотку возбуждения клапана. Вследствие этого создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло форсунки, после чего производится впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу форсунки обратно на седло.

Устройство электрогидравлической форсунки

1 – сопло форсунки; 2 – пружина; 3 – камера управления; 4 – сливной дроссель; 5 – якорь электромагнита; 6 – сливной канал; 7 – электрический разъем; 8 – обмотка возбуждения; 9 – штуцер подвода топлива; 10 – впускной дроссель; 11 – поршень; 12 – игла форсунки.

Электрогидравлическая форсунка применяется на дизельных двигателях. Электрогидравлическая форсунка включает электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Как работает электрогидравлическая форсунка

Работа электрогидравлической форсунки основана на использовании давления топлива при впрыске. В обычном положении электромагнитный клапан закрыт и игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Давление топлива на иглу меньше давления на поршень, благодаря этому впрыск топлива не происходит.

Когда электронный блок управления дает команду на электромагнитный клапан, открывается сливной дроссель. Топливо вытекает из камеры управления через сливной дроссель в сливную магистраль. Впускной дроссель препятствует выравниванию давлений в камере управления и впускной магистрали, вследствие чего давление на поршень снижается, а давление топлива на иглу форсунки не изменяется. Игла форсунки поднимается и происходит впрыск топлива.

Устройство пьезоэлектрической форсунки

1 – игла форсунки; 2 – уплотнение; 3 – пружина иглы; 4 – блок дросселей; 5 – переключающий клапан; 6 – пружина клапана; 7 – поршень клапана; 8 – поршень толкателя; 9 – пьезоэлектрический элемент; 10 – сливной канал; 11 – сетчатый фильтр; 12 – электрический разъем; 13 – нагнетательный канал.

Пьезофорсунка (пьезоэлектрическая форсунка) является самым совершенным устройством, обеспечивающим впрыск топлива в современных автомобилях. Форсунка применяется на дизельных двигателях с системой впрыска Common Rail. Основные преимущества пьезоэлектрической форсунки в точности дозировки и быстроте срабатывания. Благодаря этому пьезофорсунка обеспечивает многократный впрыск на протяжении одного рабочего цикла.

Как работает пьезофорсунка (пьезоэлектрическая форсунка)

Работа пьезофорсунки основана на изменении длины пьезокристалла при подачи напряжения. Пьезоэлектрическая форсунка состоит из: корпуса, пьезоэлемента, толкателя, переключающего клапана и иглы.

Разные системы и типы впрыска топлива.

Рассмотрим кратко некоторые схемы.

Топливный инжектор — это не что иное, как автоматический контролируемый клапан. Топливные форсунки являются частью механической системы, которая впрыскивает топливо в камеры сгорания через определенный интервал. Топливные инжекторы способны открываться и закрываться много раз в течение одной секунды. В последние годы, использованные ранее для доставки топлива карбюраторы, были практически заменены инжекторами.

Дроссельно-заслонный инжектор.

Корпус дроссельной заслонки является самым простым типом впрыска. Как и карбюраторы, дроссельно-заслонный инжектор расположен на верхней части двигателя. Такие инжекторы очень сильно напоминают карбюраторы, кроме их работы. Как и карбюраторы, они не имеют миску топлива или жиклеры. В том виде форсунки передают его непосредственно в камеры сгорания.

Система непрерывного впрыска.

Как и предполагает название, существует непрерывный поток топлива из форсунок. Вход его в цилиндры или трубки контролируется с помощью впускных клапанов. Существует непрерывный поток топлива при переменной ставке в непрерывной инъекции.

Центральный порт впрыска (ИПЦ).

Эта схема использует особый тип арматуры, так называемые ‘тарелки клапанов’. Тарелками клапанов являются клапаны, используемые для управления входа и выброса топлива к цилиндру. Это распыляет горючее на каждый прием с помощью трубки, прикрепленной к центральному инжектору.

Мульти-порт или многоточечный впрыск топлива — схема работы.

Один из более продвинутых схем впрыска топлива в наше время называется ‘многоточечный или мульти-порт впрыска’. Это динамический тип впрыска, в котором содержится отдельная форсунка для каждого цилиндра. В мульти-порт системе впрыска топлива все форсунки распыляют его одновременно без каких-либо задержек. Одновременный многоточечный впрыск — это одна из самых продвинутых механических настроек, которая позволяет горючему в цилиндре мгновенно воспламеняться. Следовательно, с многоточечным впрыском топлива водитель получит быстрый отклик.

Современные схемы впрыска топлива являются довольно сложными компьютеризированными механическими системами, которые сводятся не только к топливным форсункам. Весь процесс контролируется с помощью компьютера. И различные детали реагируют в соответствии с данными инструкциями

Существует ряд датчиков, которые адаптируется с помощью посыла важной информации компьютером. Существуют различные датчики, которые контролируют расход топлива, уровень кислорода и другие. Хотя эта схема топливной системы более сложная, но работа ее разных частей очень уточненная

Она помогает контролировать уровень кислорода и расход топлива, что поможет избежать ненужного расхода горючего в двигателе. Топливная форсунка дает вашему авто потенциал для выполнения задач с высокой степенью точности

Хотя эта схема топливной системы более сложная, но работа ее разных частей очень уточненная. Она помогает контролировать уровень кислорода и расход топлива, что поможет избежать ненужного расхода горючего в двигателе. Топливная форсунка дает вашему авто потенциал для выполнения задач с высокой степенью точности.

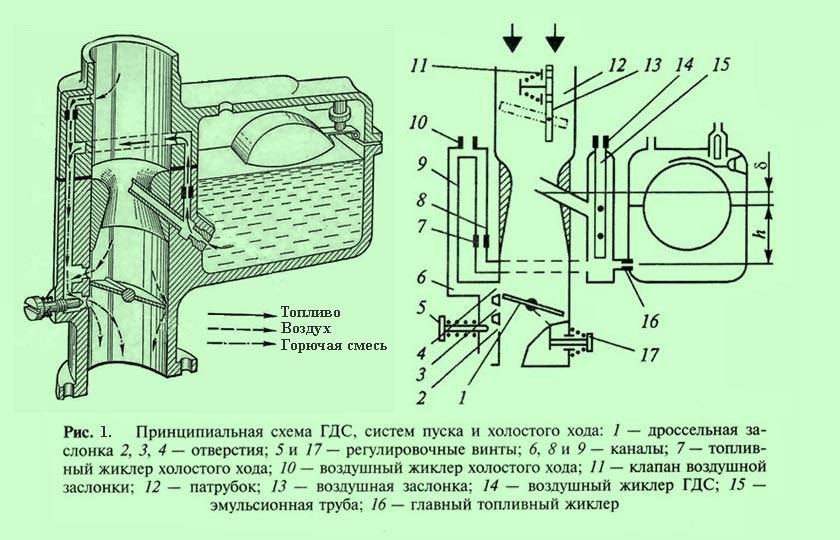

Принцип работы простейшего карбюратора

Процесс получения смеси воздуха с мелкораспыленным и частично испаренным бензином называется карбюрацией, а прибор, в котором происходит этот процесс — карбюратором. На поршневых двигателях устанавливаются карбюраторы пульверизационного типа; их принцип действия основан на том, что вследствие большой скорости воздуха (40-130 м/с), проходящего через смесообразующее устройство, струя бензина разбивается на мельчайшие частицы с образованием паро-воздушной горючей смеси.

Простейший карбюратор (рис.37) состоит из поплавковой камеры 7, жиклера 6, его распылителя 15, диффузора 16, смесительной камеры 17 и дроссельной заслонки 5. По топливопроводу 10 топливо из бака поступает в поплавковую камеру 7; с помощью поплавка 8 и игольчатого клапана 9 в ней поддерживается постоянный уровень топлива. Чтобы исключить подтекание топлива при неработающем двигателе, уровень топлива должен быть на 1,5-2 мм ниже среза распылителя.

Жиклер 6 имеет калиброванное отверстие, рассчитанное на истечение через распылитель 15 определенного количества топлива в диффузор 16. На истечение топлива через распылитель влияют не только размеры калиброванного отверстия жиклера и уровень топлива в поплавковой камере, но и перепад давлений, поэтому для поддержания атмосферного давления в поплавковой камере сделано отверстие 11.

В процессе рабочего цикла двигателя при такте впуска, когда поршень 1 движется вниз, в цилиндре 2 создается разрежение, которое через открытый впускной клапан 3 передается в газопровод 4. Под действием этого разрежения поток воздуха, пройдя воздухоочиститель 12 и полностью

открытую воздушную заслонку 14, поступает в диффузор 16, имеющий в средней части сужение, что увеличивает скорость воздушного потока и, следовательно, разрежение у среза распылителя. Под действием разности давлений в смесительной и поплавковой камерах топливо вытекает из распылителя и вследствие большой скорости воздуха интенсивно размельчается, затем, испаряясь, смешивается с ним, образуя паровоздушную горючую смесь. Количество и качество горючей смеси, поступающей в цилиндры двигателя, регулируют изменением положения дроссельной заслонки. При пуске двигателя проводное сечение воздушного патрубка 13 уменьшают, частичным или полным закрытием воздушной заслонки, в результате чего увеличивается разрежение в смесительной камере, а следовательно, и количество топлива, поступающего в распылитель.

открытую воздушную заслонку 14, поступает в диффузор 16, имеющий в средней части сужение, что увеличивает скорость воздушного потока и, следовательно, разрежение у среза распылителя. Под действием разности давлений в смесительной и поплавковой камерах топливо вытекает из распылителя и вследствие большой скорости воздуха интенсивно размельчается, затем, испаряясь, смешивается с ним, образуя паровоздушную горючую смесь. Количество и качество горючей смеси, поступающей в цилиндры двигателя, регулируют изменением положения дроссельной заслонки. При пуске двигателя проводное сечение воздушного патрубка 13 уменьшают, частичным или полным закрытием воздушной заслонки, в результате чего увеличивается разрежение в смесительной камере, а следовательно, и количество топлива, поступающего в распылитель.

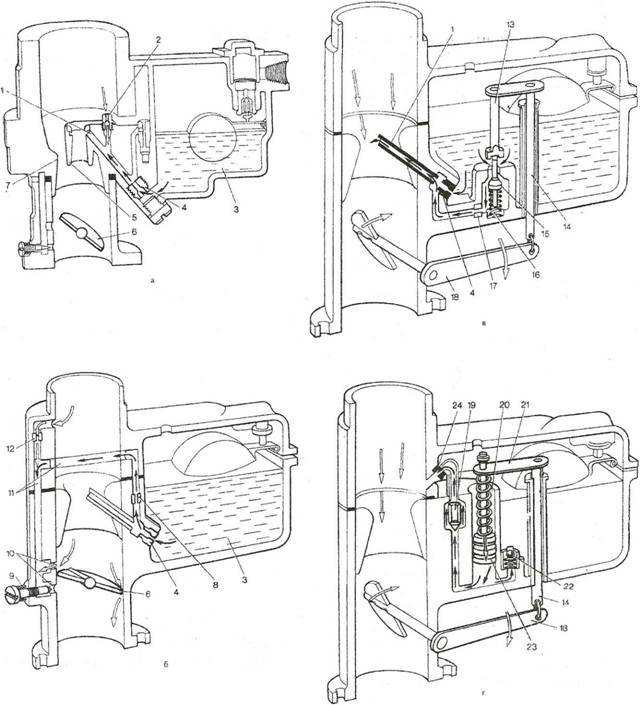

Рассмотренный простейший карбюратор с одним жиклером может обеспечить необходимый состав смеси лишь для одного определенного режима работы, но эксплуатационные режимы работы карбюраторных двигателей отличаются большим разнообразием, поэтому такой карбюратор практически непригоден для автомобильных двигателей. Однако по принципу элементарного карбюратора работают основные смесеобразующие системы и устройства современных карбюраторов. К таким системам и устройствам относятся система холостого хода, главная дозирующая система, экономайзер, ускорительный насос и пусковое устройство.

Система холостого хода предназначена для получения богатой горючей смеси с a= 0,6¸0,8, необходимой для устойчивой работы двигателя без нагрузки при малой частоте вращения коленчатого вала.

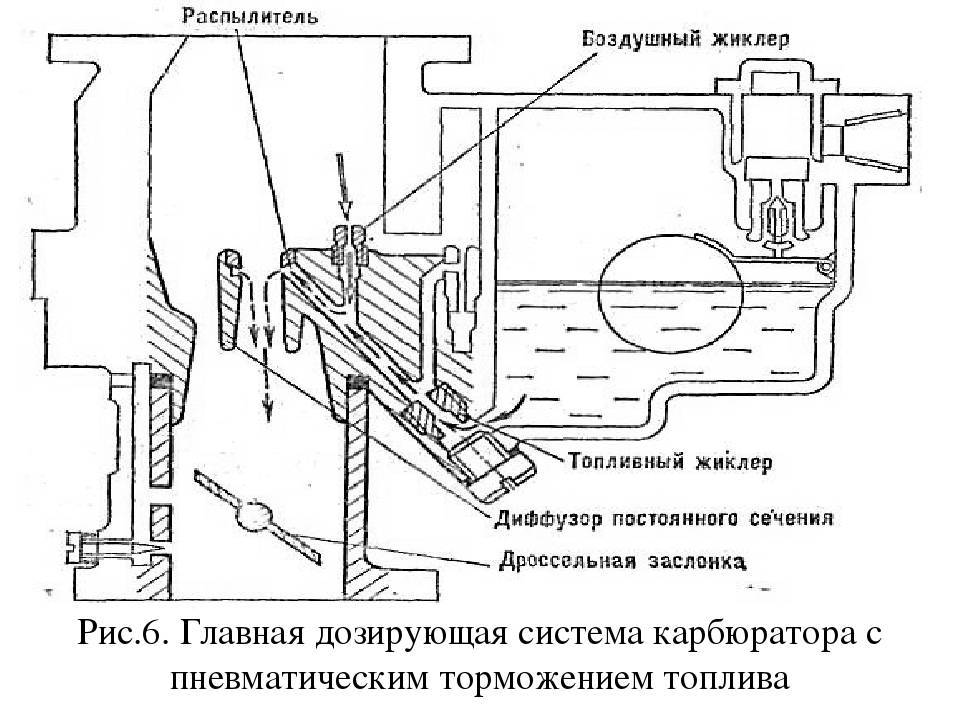

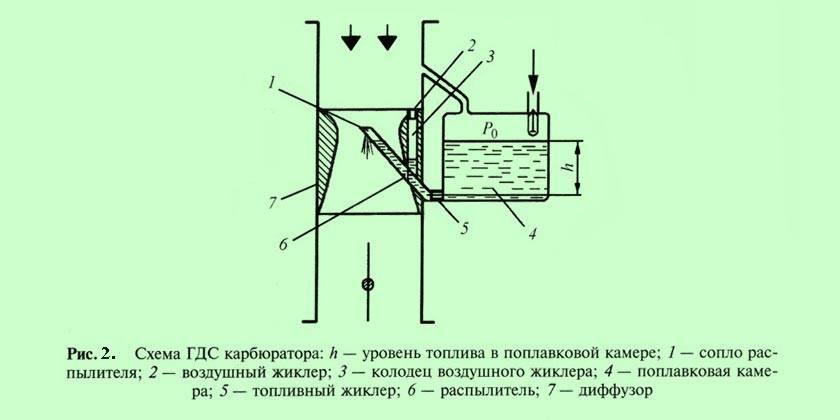

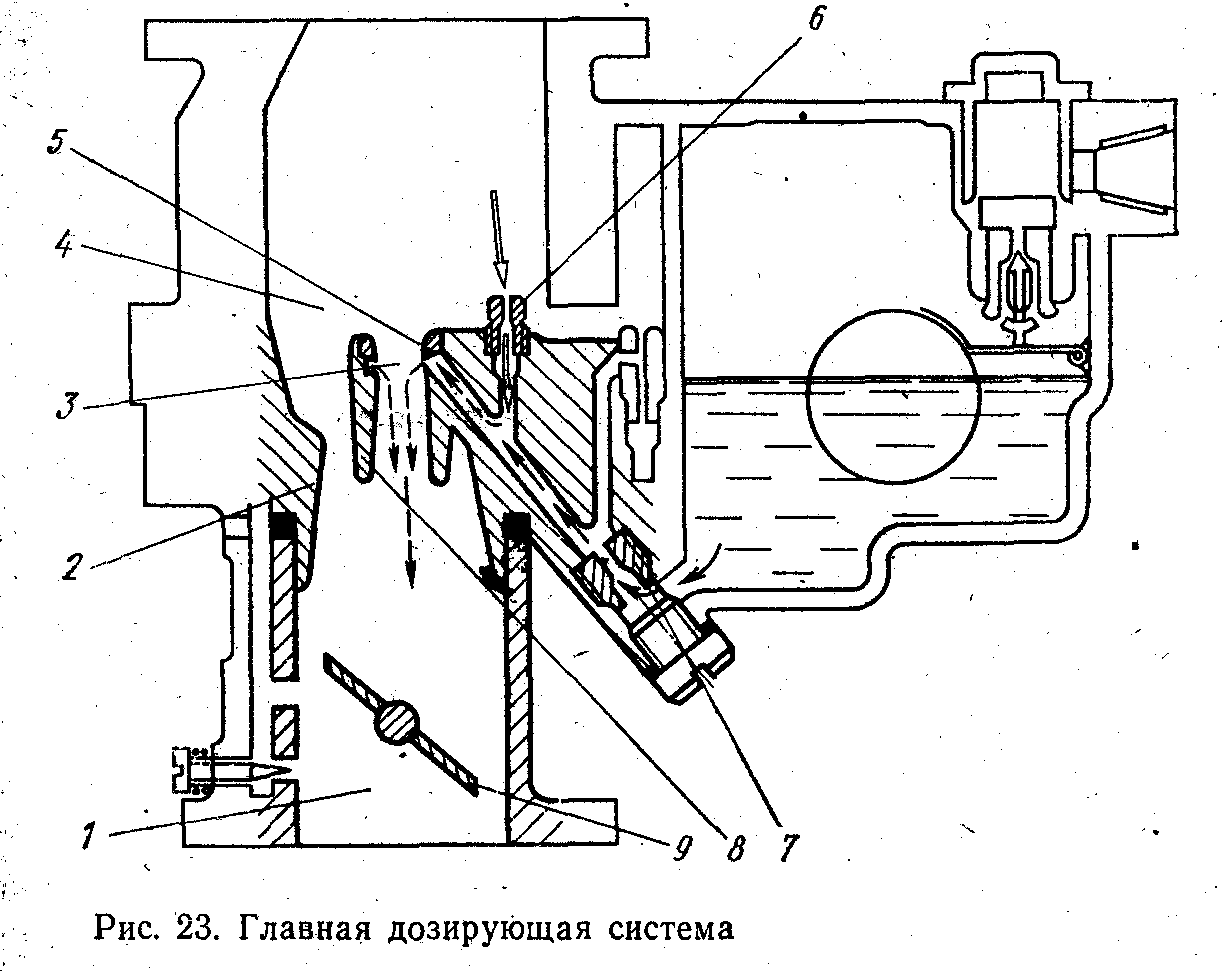

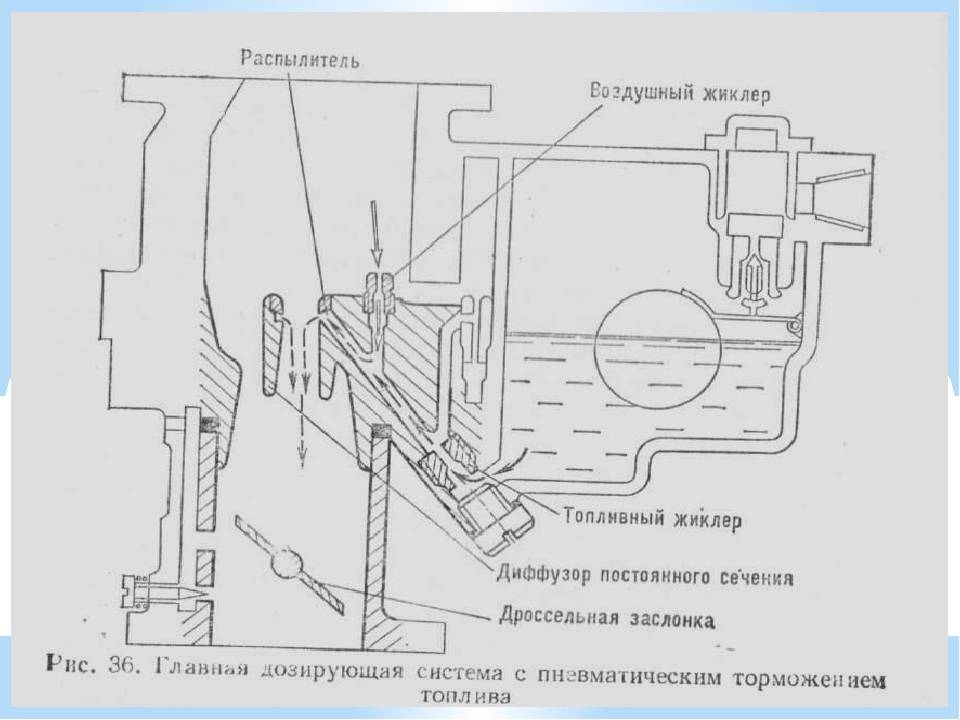

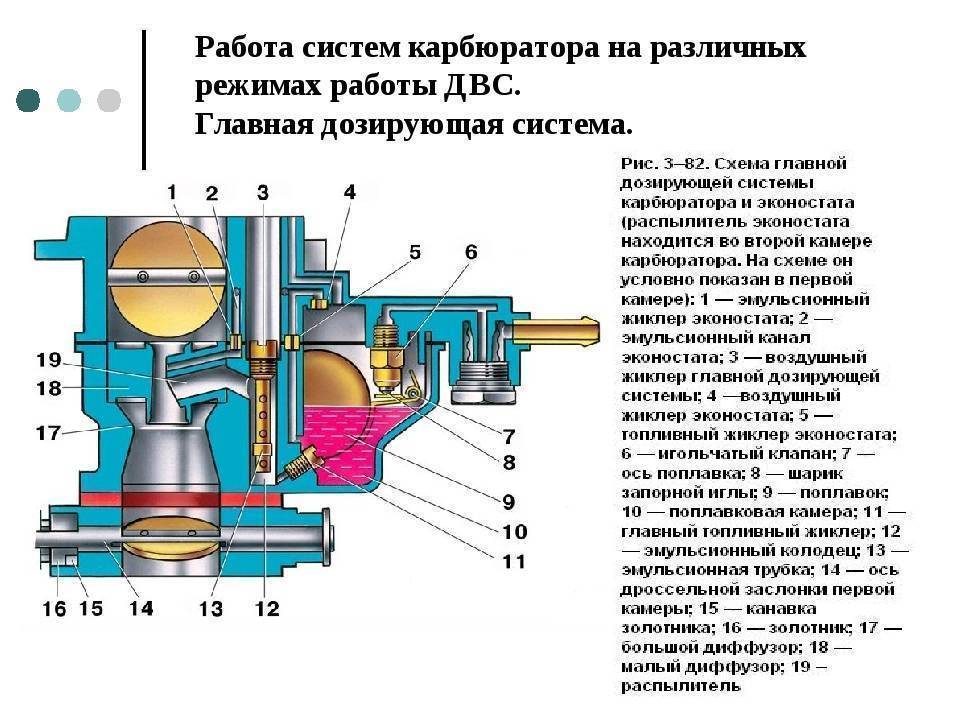

Главная дозирующая система служит для приготовления горючей смеси обедненного состава с a=1,05¸1,15 при малых и средних нагрузках. В эту систему входят устройства для компенсации (обеднения) состава горючей смеси пневматическим торможением топлива, регулированием разрежения в диффузоре и взаимодействием нескольких жиклеров.

Все эти устройства необходимы для получения экономичной работы двигателя при изменяющихся нагрузках и частотах вращения коленчатого вала.

Экономайзер обеспечивает дополнительную подачу топлива на режимах работы двигателя, близких к полной нагрузке, при открытии дроссельной заслонки более чем на 3/4. Это устройство позволяет получить максимальную мощность двигателя путем обогащения обедненной горючей смеси, поступающей из главного дозирующего устройства.

Ускорительный насос предназначен для кратковременного обогащения состава горючей смеси путем принудительной подачи дополнительного количества топлива при резком увеличении нагрузки.

Пусковое устройство служит для создания богатой горючей смеси (a= 0,4¸0,6), необходимой для пуска холодного двигателя. К этому устройству относится воздушная заслонка с автоматическим клапаном.

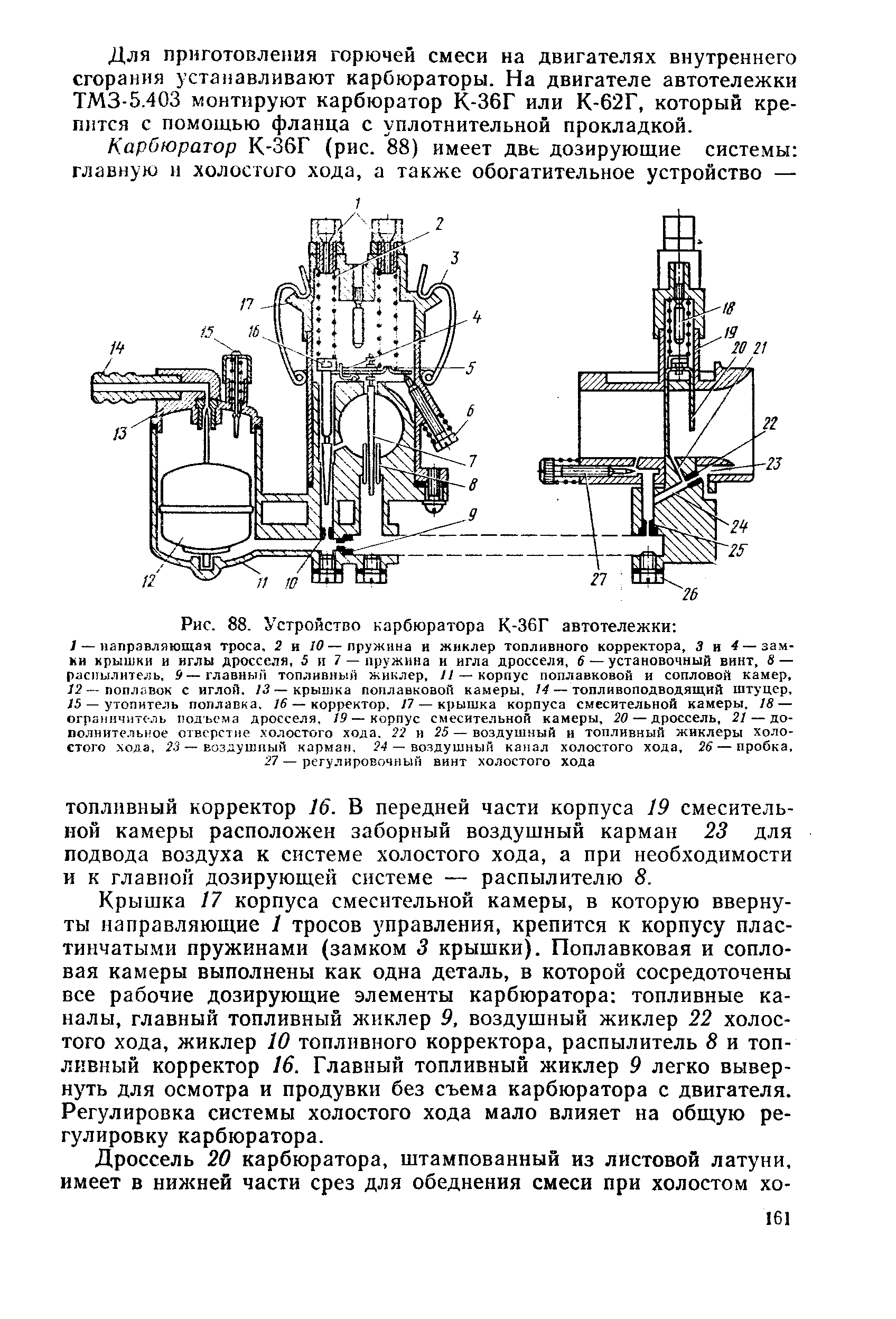

Принцип действия перечисленных выше смеседозирующих систем рассмотрим на примерах устройства и работы современных карбюраторов, устанавливаемых на двигателях грузовых и легковых автомобилей.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.