Немного о турбокомпрессоре

Турбокомпрессор или его ещё называют «газотурбинный нагнетатель» (Centrifugal compressors или очень популярно называть «Turbocharger») — это осевой или центробежный компрессор, что функционирует вместе с турбиной. Это конструктивный основной элемент в автомобилях с газотурбированными двигателями.

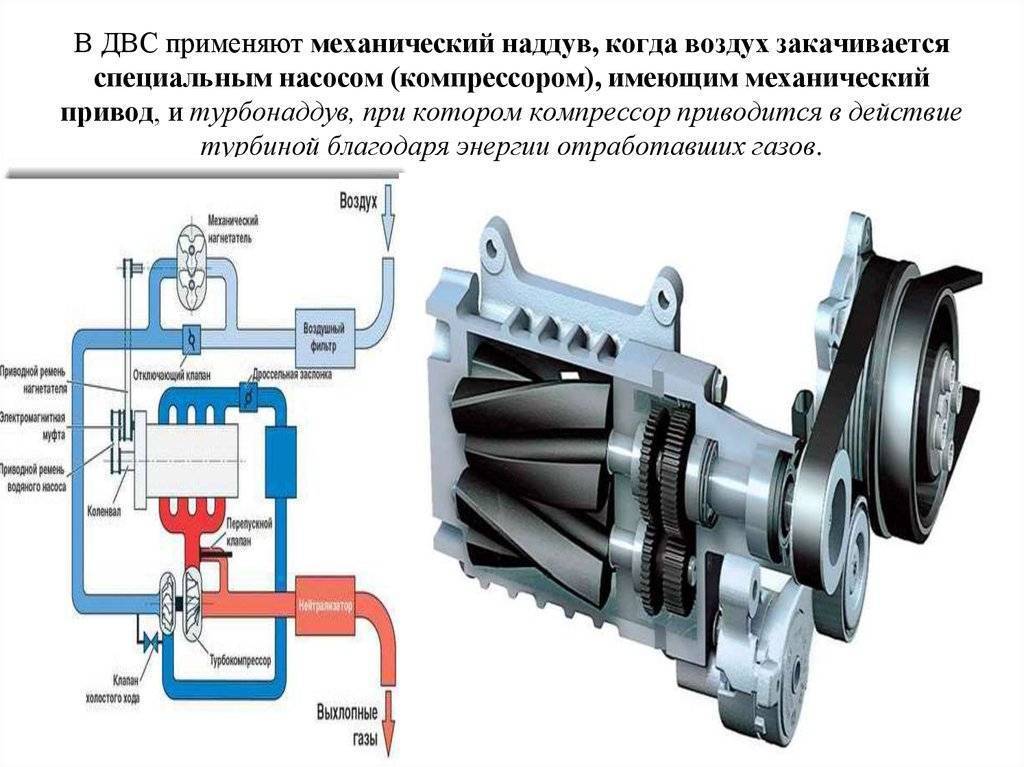

Давление во впускной системе можно повысить при помощи установки турбокомпрессора, использующего энергию отработавших газов. При его использовании масса воздуха, имеющегося в камерах сгорания, увеличивается. Механический нагнетатель не так эффективен, как турбированный компрессор газов, потому что мощность двигателя не используется для привода.

Тем не менее, после установки центробежной турбины некоторые потери мощности неизбежны. Отработавшие газы из цилиндров не находят выхода, так как турбина преграждает их путь наружу. На двигатель приходится большая нагрузка по очистке цилиндров, вследствие того, что в выпускном тракте создаётся огромное давление. На эту задачу тратится некоторая часть мощности двигателя авто. Конечно, эта потеря ничтожна в сравнении с приростом мощности двигателя объёмом в 30–40%.

После установки центробежной турбины, можно столкнуться с ещё одной проблемой, которая в обиходе называется турбояма. Выходная мощность двигателя изменяется с отставанием от смены давления отработавших газов. Главными факторами, из-за которых образуется турбояма, являются силы трения, инерционность и нагрузка турбины.

Принцип работы турбины

Большинство транспортных средств оснащаются четырёхтактными моторами, функционирование которых находится под управлением системы впускных/выпускных клапанов. Каждый рабочий цикл современного силового агрегата, как следует из названия, включает четыре такта, или эпизода, в результате которых коленвал двигателя совершает два полных оборота.

Рассмотрим эти такты детальнее:

- во время впуска поршни двигаются вниз, при одновременном попадании в камеру сгорания ТВС (у дизельных моторов в КС поступает только воздух);

- такт компрессии предполагает сжатие топливовоздушной смеси;

- на такте расширения происходит поджог сжатой смеси искрой, генерируемой в определённый момент свечой зажигания (у дизельных агрегатов воспламенение происходит самопроизвольно в результате нагнетания солярки под более высоким давлением). В результате горения происходит взрывоподобное расширение смеси, преобразующейся в тепло и выхлопные газы;

- такт выпуска характеризуется освобождением выхлопа с одновременным движением поршня вверх под действием давления выхлопных газов.

Не вдаваясь в подробности, отметим, что такая схема работы мотора предполагает возможность увеличения его эффективности следующими способами:

- увеличением объёма КС и всего двигателя;

- ростом оборотов коленвала;

- установкой турбонаддува.

Первый метод можно реализовать по двум независимым направлениям: посредством увеличения размеров цилиндров или добавлением новых цилиндров. Оба способа применимы, но исключительно за счёт роста массы и габаритов силового агрегата. То есть это явно выраженный экстенсивный тип развития.

Рост числа оборотов коленвала возможен посредством увеличения количества тактов работы поршня, но и этот способ имеет жесткие ограничения по применимости, вызванными как техническими особенностями реализации, как и падением общего КПД мотора в силу неизбежного увлечения потерь, особенно на такте впуска.

Классическая схема работы ДВС предполагает использование воздуха, попадающего в двигатель самотёком. Применение турбонаддува позволяет подавать в цилиндры тот же объём воздуха, но в сжатом виде, то есть фактически увеличить количество кислорода в камере сгорания. А значит, в единицу времени можно подавать и больше горючего, что позволяет увеличить эффективность работы силового агрегата.

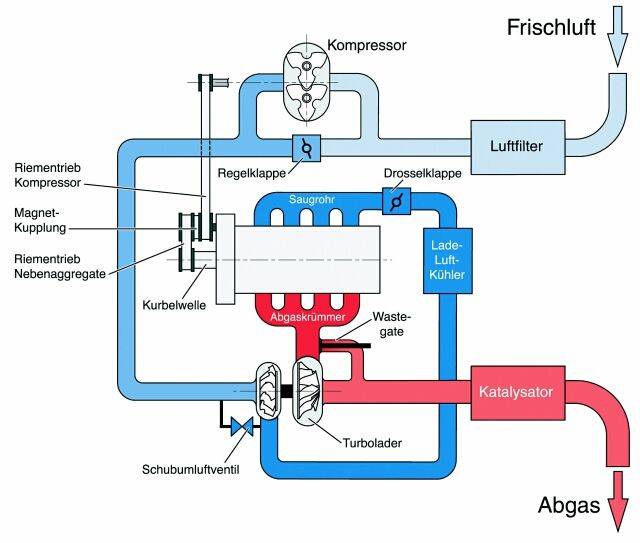

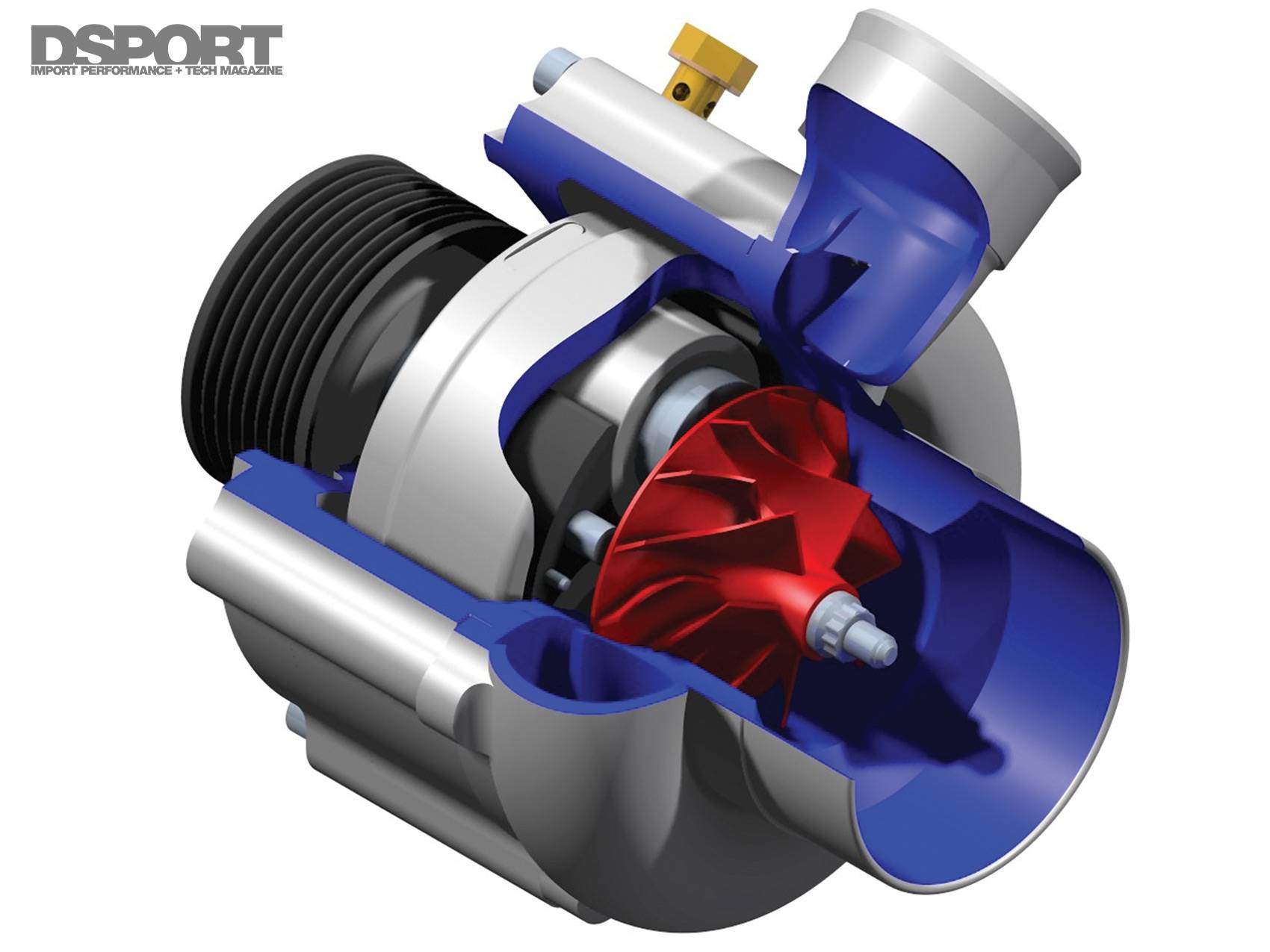

Конструктивно эта схема реализуется следующим образом: отработавшие газы, появившиеся в результате сгорания ТВС, направляются на лопасти ротора, вращая вал турбины. Это приводит в движение вал компрессорной установки, которая собственно, и отвечает за подачу в цилиндры атмосферного воздуха под давлением. По пути воздух, нагретый из-за эффекта сжатия, охлаждается интеркулером, что позволяет предотвратить ранее воспламенение горючей смеси по причине повышения её температуры.

Как видим, коленвал автомобиля и турбонаддув напрямую не связаны, однако в действительности скорость вращения коленчатого вала оказывает влияние на работу турбины. Дело в том, что при больших оборотах энергия выхлопа возрастает, что приводит к росту мощности турбокомпрессора.

А теперь рассмотрим, чем отличается механический компрессор от турбины.

Характеристики турбины:

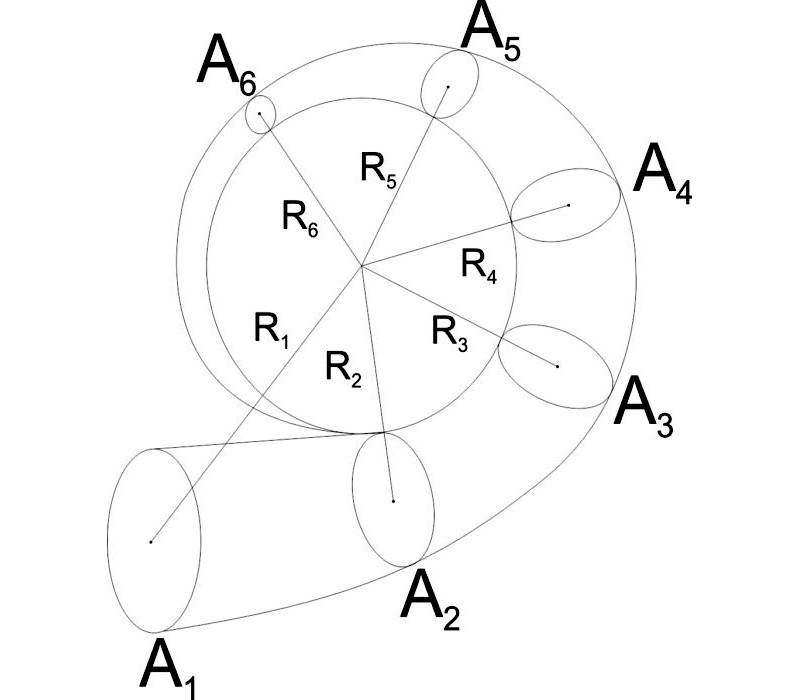

A\R корпуса турбины — Аббревиатура «A/R» (от англ. «Area/Radius», т. е. «площадь/радиус») служит для описания геометрической характеристики корпусов компрессора и турбины. Это отношение площади сечения впускного (или выпускного, в случае с корпусами компрессора) канала к расстоянию от центра вала турбины до центра сечения этого канала (радиус).

Соблюдается соотношение A1 / R1 = A2 / R2 = A3 / R3 = A4 / R4 = A5 / R5 = A6 / R6

Параметр A/R по-разному влияет на производительность компрессора и турбины.

A/R компрессора – производительность компрессора сравнительно слабо зависит от изменения параметра A/R. Корпуса с большим значением A/R иногда применяются для оптимизации производительности систем с низким уровнем наддува, а корпуса с меньшим значением A/R применяются для систем с высоким уровнем наддува. Однако в связи с тем, что влияние A/R на производительность компрессора не велико, значение A/R у большинства компрессорных корпусов почти не отличается.

A/R турбины – производительность турбины находится в сильной зависимости от изменения параметра A/R, поскольку он определяет пропускную способность крыльчатки турбины.

При меньшем значении A/R повышается скорость отработавших газов, направляемых в турбинное колесо. Это способствует увеличению отдачи турбины на малых оборотах двигателя, что позволяет ускорить реакцию турбины на повышение оборотов. Однако при небольшом значении A/R воздух попадает в крыльчатку турбины по более пологой траектории, что уменьшает максимальную пропускную способность турбинного колеса. В результате возрастает противодавление отработавших газов, а это приводит к ухудшению “продувки” двигателя на максимальных оборотах и негативно сказывается на пиковой мощности двигателя.

При большем значении A/R, напротив, скорость потока выхлопа снижается, а реакция турбины на повышение оборотов замедляется. В корпусе с большим значением A/R поток входит в крыльчатку турбины по более радиальной траектории, и эффективная пропускная способность крыльчатки возрастает, что приводит к снижению противодавления выхлопа и повышению мощности двигателя на высоких оборотах.

Индюсер (Inducer) – это диаметр той части колеса крыльчатки, в которую воздух входит.

Эксдюсер (Exducer) – диаметр крыльчатки, откуда воздух выходит.

Trim этим термином обозначается соотношение площадей индюсера и эксдюсера компрессорного или турбинного колеса.

Trim рассчитывается по формуле: Trim = ( inducer² / exducer² ) * 100

Например, для Garrett GT2860R имеется компрессорное колесо с эксдюсером 60,0 мм и индюсером 47,0 мм.

Значит Trim = ((47*47) / (60*60)) *100 = 61,3

От Trim крыльчатки турбины и компрессора зависит ее производительность. Чем больше значение Trim, тем больший поток воздуха проходит через крыльчатку за единицу времени, и тем больше воздуха будет поступать в цилиндры двигателя.

Характеристики стандартного турбокомпрессора собираются в единый график, который называется турбокарта. Каким образом читать турбокарты смотрите в отдельной статье.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации.

Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях.

Турбо или компрессор – лучший выбор?

Как мы отмечали в начале, никто не может сказать вам правильный ответ на этот вопрос. Вы можете убедиться, что оба устройства имеют как преимущества, так и недостатки. Поэтому, выбирая систему принудительной индукции, вы должны руководствоваться главным образом тем, какого эффекта вы хотите добиться при установке.

Например, компрессоры предпочитают больше водителей, которые не стремятся к значительному увеличению мощности двигателя. Если вы не ищете это, но просто хотите увеличить мощность примерно на 10%, если вы ищете устройство, которое не требует большого обслуживания и легко устанавливается, то, возможно, лучшим выбором для вас будет установка компрессора. Техническое обслуживание и обслуживание компрессоров обходятся дешевле, но если вы остановитесь на этом типе устройства, вам придется подготовиться к повышенному расходу топлива, которое, безусловно, ждет вас.

Однако, если вы любите высокие скорости и гонки и ищете способ увеличить мощность своего двигателя до 30-40%, то турбина – ваш мощный и очень производительный агрегат. В этом случае, однако, вы должны быть готовы к частой диагностике турбонагнетателя, тратить больше денег на дорогостоящий ремонт и регулярно добавлять масло.

Турбонаддув и компрессор — отличия ?

Основное различие турбины и компрессора — это принцип работы. Турбина приводится в движение отработанными выхлопными газами, в то время как компрессор раскручивается самим двигателем, от чего его также называют механическим нагнетателем. Именно с особенностями работы и связаны преимущества и недостатки двух устройств, устанавливающихся с целью увеличения производительности силового агрегата.

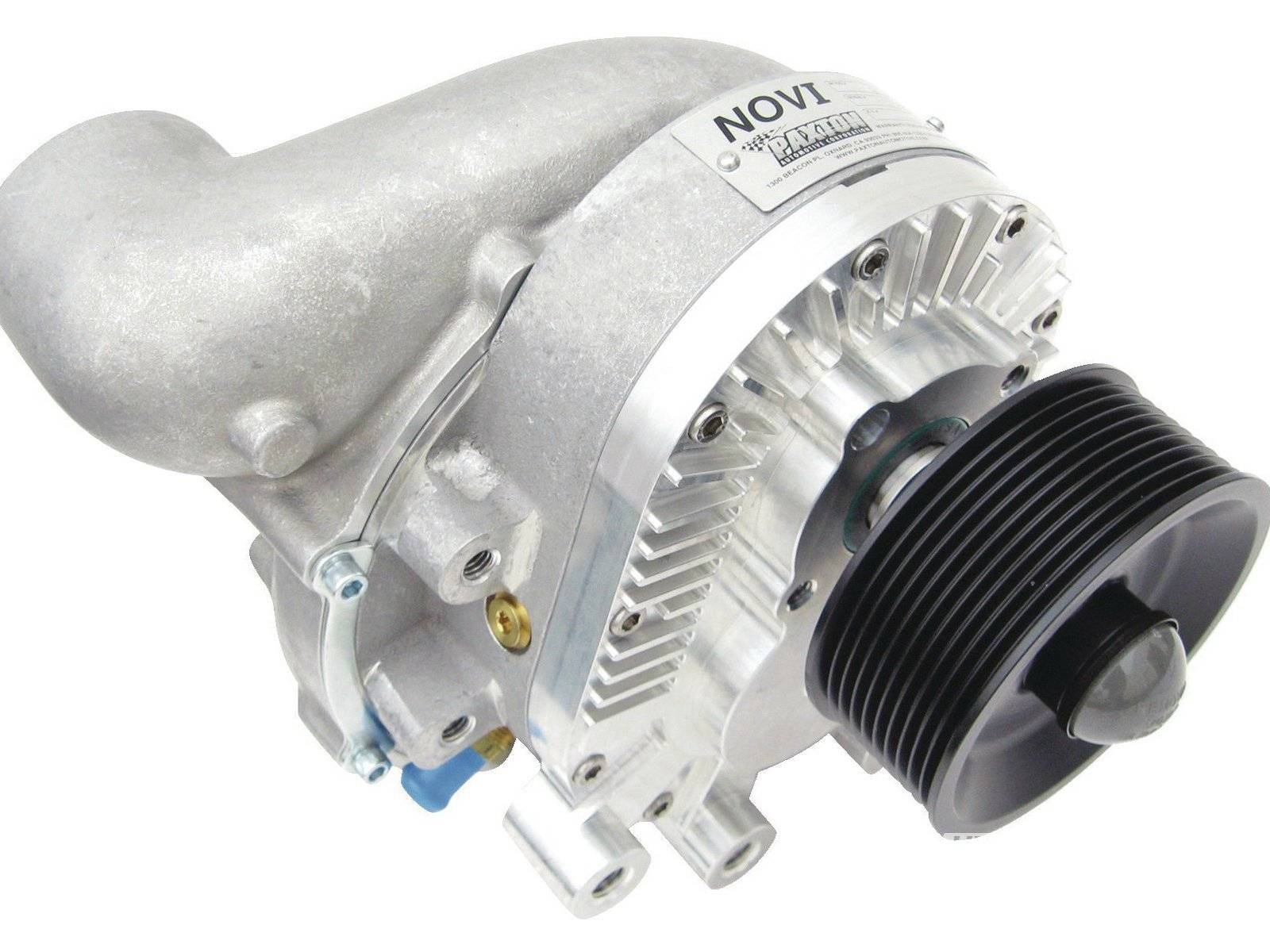

Более простой по своей конструкции компрессор чаще всего вращается ременным приводом от двигателя. Наиболее распространенные центробежные нагнетатели при помощи крыльчатки прогоняют воздух через свой корпус и отправляют его через впускной коллектор в цилиндры, чем и добавляют двигателю мощности. Главное достоинство такого типа нагнетателя — это постоянная работа, вне зависимости от оборотов мотора. Кроме того среди плюсов можно выделить неприхотливость работы, более низкую стоимость по сравнению с турбиной, относительную легкость монтажа и широкий ассортимент в выборе.

К минусам можно отнести ограниченную мощность и более низкий процент КПД при одновременном увеличении расхода топлива, так как мотор будет тратить дополнительную энергию на привод компрессора. rnrnБолее сложный турбонагнетатель состоит из двух крыльчаток. Первая крыльчатка крутится за счет выхлопных газов и через вал обеспечивает движение второй, которая и всасывает воздух. Основное преимущество данного устройства в том, что оно обладает большим процентом КПД и позволяет значительно увеличить мощность силового агрегата, при этом его расход топлива останется неизменным.

Самый же главный недостаток заключается в наличии так называемого турболага или турбоямы, при котором на низких оборотах работа турбины не ощущается. Связано это с тем, что низкий поток выхлопных газов не способен достаточным образом раскрутить крыльчатку, а потому воздух либо не всасывается, либо всасывается в недостаточном объеме. Дороговизну и сложность конструкции также можно отнести к недостаткам турбонагнетателей. Особенности конструкциями турбины также является необходимость использования качественного масла, постоянный контроль его уровня и своевременная замена. После работы, особенно долгой или в режиме повышенных оборотов, турбированный двигатель требует минутного отдыха на холостых оборотах.

В настоящее время автопроизводители научились совмещать компрессоры и турбины в одном двигателе, где их симбиоз позволяет избавиться от эффекта турбоямы.

Кроме того для борьбы с этим недостатком могут использоваться две или более турбины разных размеров (малые работают на низких оборотах, а большие — на высоких) и турбины с изменяемой геометрией.

Турбина

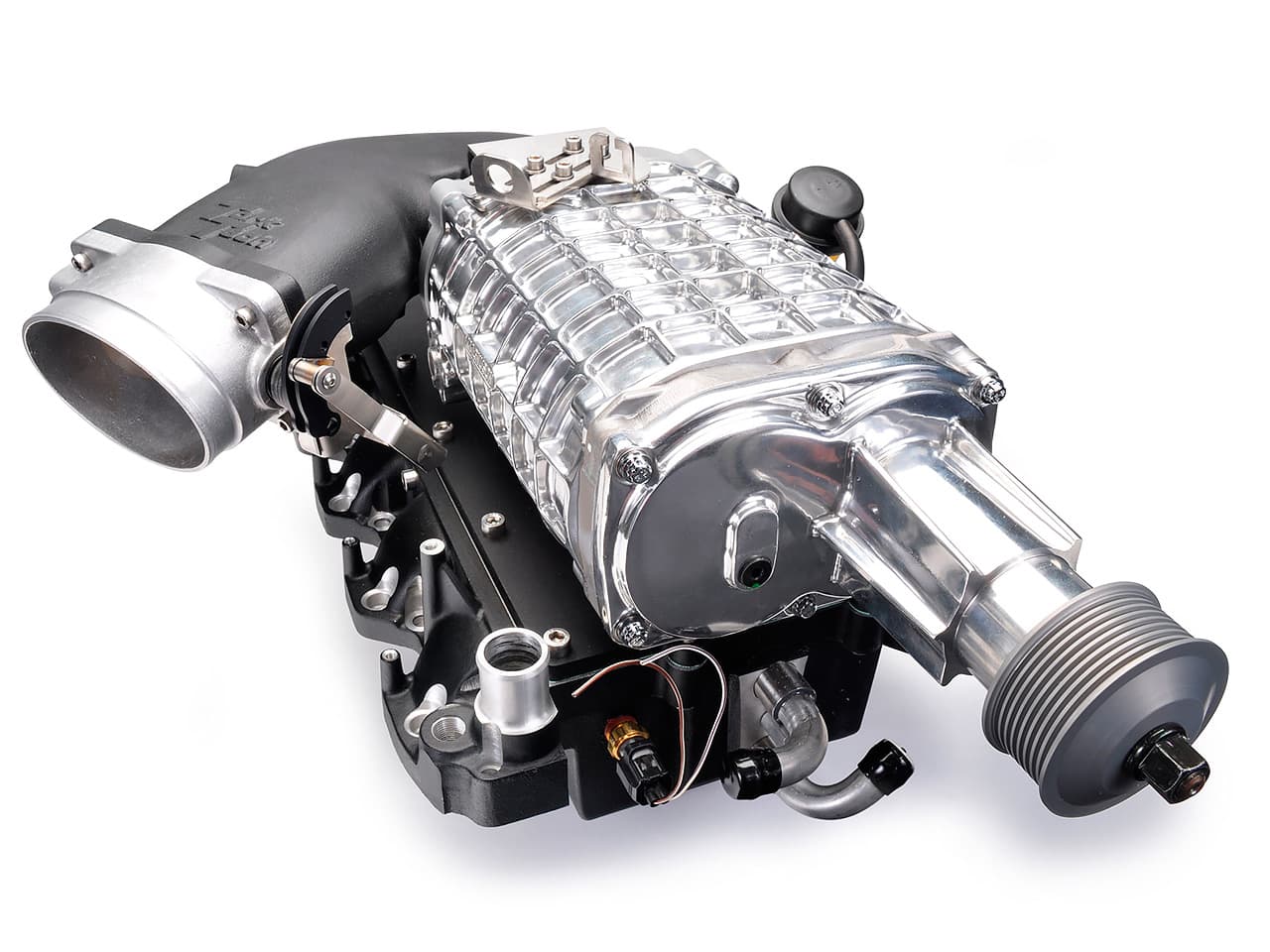

Компрессор

Компрессор

Это устройство нагнетания воздуха механического типа, оно появилось раньше турбин, но до сих пор используется как производителями автомобилей, так и тюнинговыми автосервисами. Компрессор монтируется, можно сказать, «рядом с мотором» и напрямую не вмешивается в его конструкцию.

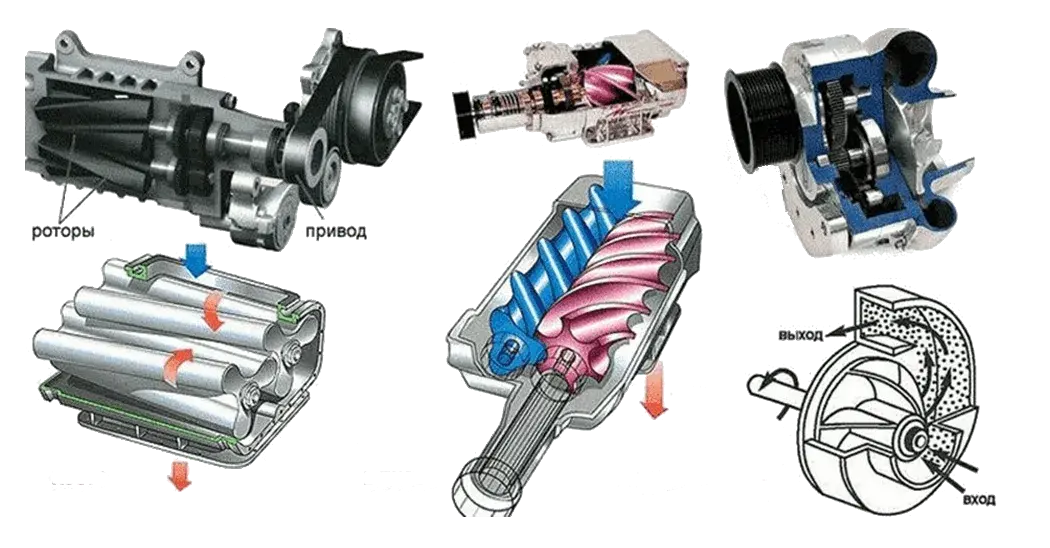

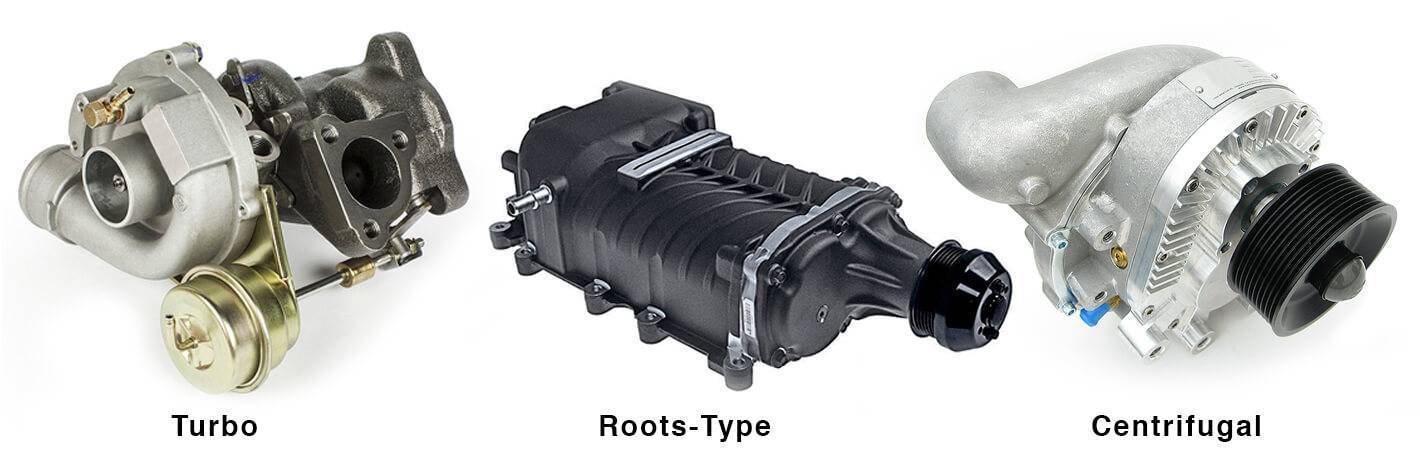

Существует три типа компрессоров: центробежный, роторный и винтовой. Основное отличие между ними заключается в способе сжатия воздуха и его подаче на впуск двигателя.

Принцип работы центробежного, роторного и винтового компрессора

Центробежный компрессор — это крыльчатка, которая вращается с большой скоростью и нагнетает воздух в корпус компрессора. Скорость вращения может достигать 50-60 тысяч оборотов в минуту. При этом воздух, который попадает в центральную часть крыльчатки, смещается к ее краю под действием центробежной силы. В результате воздух выходит из крыльчатки с высокой скоростью, но под низким давлением. Дальше, для повышения давления воздуха используется диффузор, который состоит из расположенных вокруг крыльчатки лопаток. Эти лопатки преобразуют быстрый поток воздуха с низким давлением в медленный поток воздуха, но большим давлением. Данный тип компрессора является самым распространенным и самым эффективным.

Роторный компрессор состоит из двух кулачковых валов, которые вращаются и нагнетают воздух во впускной коллектор. Роторные компрессоры, отличаются большими размерами и располагаются непосредственно над двигателем.

Винтовой компрессор состоит из двух роторов, похожих на набор червячных передач. В результате их движения воздух оказывается между лопастями, таким образом он сжимается и подается на впуск двигателя. Винтовой ротор требует высокой точности при производстве, поэтому он достаточно дорогой.

Какой бы не была конструкция компрессора, он всегда навешивается на ременную передачу коленчатого вала, а значит для сжатия воздуха он использует энергию самого двигателя.

Плюсы компрессора:

- требует минимального сервисного обслуживания;

- долгий срок службы, чаще всего хватает на весь период пользования автомобилем;

- нет вмешательства в строение двигателя;

- не требует моторного масла для смазки;

- эффективно работает на низких оборотах;

Минусы компрессора:

мощность заметно ниже, чем у турбины;

Можно ли с помощью тюнинга оснастить автомобиль с обычным двигателем турбокомпрессором?

Благодаря современным турбосистемам, фактически любая машина может быть оборудована турбонаддувом. В большинстве случаев для этого необходимо обратиться в специализированное тюнинг-ателье или автомастерскую. Перед установкой турбины специалисты проверят, выдержит ли ваш двигатель повышение мощности за счет турбонаддува

Также специалисты проведут диагностику топливной системы, которая играет важное значение в турбированных двигателях

Затем, если установка турбины возможна специалисты проведут ряд модернизаций вашего автомобиля: установка турбокомпрессора, изменение программного обеспечения блока управления двигателем, который отвечает за впрыск топлива, изменение системы выхлопа (изменение системы выпуска отработанных газов), изменение системы подачи топлива и т.п.

При тюнинге автомобиля во время которого устанавливается турбина, главная задача специалистов найти компромисс между производительностью двигателя и долговечностью работы силового агрегата и турбины.

Главный враг любого двигателя- это отработанные газы. Чем быстрее газы удаляются из двигателя, тем лучше.

Также вы должны помнить, что любая турбина за счет подачи кислорода под давлением увеличивает температуру воспламенения топлива в камере сгорания, что естественно сказывается на ресурсе двигателя.

Поэтому в процессе тюнинга специалисты тщательно настраивают оптимальное давление турбины для вашего автомобиля.

Дело в том, что, по сути, даже с небольшого двигателя можно выжить огромное количество мощности за счет подачи кислорода под высоким давлением в двигатель. Но в этом случае ресурс силового агрегата может сократиться более чем в 2-3 раза из-за повышенной температуры воспламенения топлива в камере сгорания.

Так что в процессе выбора марки и модели турбины специалисты стараются настроить давление турбины таким образом, чтобы оно не очень сильно повлияло на ресурс двигателя.

К сожалению, эта проблема относится не только автомобилям, на которые с помощью тюнинг работ были установлены турбокомпрессоры. Даже заводские турбированные двигатели в наши дни имеют не очень большой ресурс. Особенно это касается недорогих автомобилей, которые в последние годы стали оснащаться малолитражными двигателями, оснащенные турбинами. Производители таких автомобилей в погони за потребителем, стараются сделать транспортные средства самыми экономичными на рынке без потери мощности. Согласно законам физики, это возможно только за счет увеличения давления кислорода, который поступает в двигатель. Естественно, в этом случае производитель настраивает турбину на максимально высокое давление, что неизбежно ведет к существенному уменьшению срока службы двигателя.

Подробнее о нагнетателях

Первыми на свет появились механические нагнетатели. С их помощью инженеры смогли повысить мощностные характеристики автомобилей без увеличения рабочего объема двигателей. Все оказалось очень просто: в единицу времени в двигателе могло сгорать больше топлива, так как его горение обеспечивалось бесперебойной подачей воздуха нужных объемов. Напоминаем, что способность двигателя всасывать воздух крайне ограничена, а вот если в систему добавить нагнетатель, двигатель всегда будет обеспечен кислородом.

Механические нагнетатели активно применяли еще в 30-х годах прошлого века. Обычно их называли компрессорами, хотя позже появилось понятие турбокомпрессоров – это несколько иная технология. О ней мы поговорим чуть позже. Конструктивно механические нагнетатели довольно просты, хотя схем их реализации очень много. Обычно их делят на два типа:

- Объемные;

- Центробежные.

Запчасти на mazda 2

Фара противотуманная правая 1.5 D S5Y5 К примеру, популярные в свое время нагнетатели Roots работали почти так же, как масляные шестеренчатые насосы. Пара роторов, вращающихся в противоположные стороны и связанные друг с другом шестернями на осях, сжимают воздух в трубопроводе. Воздух, получив достаточное ускорение, продвигался в сторону автомобильного двигателя, где и обеспечивал горение топлива.

Довольно интересное решение было предложено инженером Лисхольмом. В его нагнетателе располагалось два взаимодополняющих шнека, вращающихся в разные стороны. Захватывая воздух, шнеки загоняли его прямо в цилиндры. Казалось бы, особых отличий между нагнетателем Лисхольма и аналогичным агрегатом от Roots нет, но на деле оказалось, что первое устройство более компактно, работает практически бесшумно и имеет минимально возможные потери. К несчастью, шнековый нагнетатель сложно изготавливать – зазоры в нем настолько малы и должны быть так хорошо выверены, что производство агрегатов Лисхольма был экономически нецелесообразным.

Появившиеся почти одновременно с объемными, центробежные нагнетали работали по иному принципу. Они очень похожи на современные турбины – та же «улитка», создающая избыточное давление за счет работы компрессорного колеса. Вот только от современного турбонаддува центробежный нагнетатель отличается приводом – он механический.

Существуют и весьма необычные конструкции. Например, волновой нагнетатель Comprex от Asea-Brown-Boweri. Суть его работы сводятся к следующему: при вращении ротора в ячейку попадает атмосферный воздух, ячейка подходит к специальному отверстию, через которое проходят отработавшие газы. За счет взаимодействия с более горячими газами резко возрастает давление и воздух вытесняется во впускной трубопровод. Так как ротор вращается на протяжении всего цикла нагнетания воздуха, отработавшие газы не успевают попасть туда же, куда и воздух. Сразу после вытеснения газов в ячейке резко снижается давление и новая порция воздуха попадает в нее без механических воздействий.

Логично предположить, что при всем многообразии нагнетателей они должны управляться весьма специфическим образом. На самом же деле управляются механические нагнетатели очень просто. Схема выглядит так:

- Нагрузка двигателя высока – перепускной трубопровод закрыт заслонкой. Дроссельная заслонка открыта и через нее воздух может попасть к двигателю;

- Нагрузка находится в пределах нормальной – дроссельная заслонка закрыта, заслонка трубопровода открыта частично. Избыток воздуха при этом может вернуться на вход нагнетателя.

Здесь стоит отметить, что в состав систем как механического, так и газотурбинного наддува должен входить охладитель. Он называется интеркулером. Об интеркулерах мы ранее писали в отдельном материале. Такое устройство нужно для уменьшения температуры воздуха. Дело в том, что при сжатии воздух нагревается. Плотность нагреваемого воздуха постепенно уменьшается, следствием чего является падение мощности двигателя – полезный объем горячего воздуха ниже, чем холодного. Снизив температуру наддувочного воздуха хотя бы на 10 °C, можно увеличить мощность нагнетателя на 3%. Мощность двигателя вырастет примерно на тот же процент.

Плюсы и минусы турбирования ДВС своими руками

Как работает турбина на бензиновом двигателе

Главное достоинство, ради которого автомобилисты решаются на подобный тюнинг, — это прирост мощности силового агрегата. Никакими другими средствами вы не добьётесь такого увеличения, как при установке турбонагнетателя. Причём реализовать бюджетный вариант наддува компрессором можно своими руками, потратив деньги только на оборудование.

Примечание. Когда мотор развивает большее усилие, появляются дополнительные возможности для тюнинга авто. Например, установка колёсных дисков увеличенного диаметра не ухудшит ездовые качества машины.

Второй плюс турбирования состоит в снижении расхода топлива. Теоретически вы получаете повышенную мощность при неизменном потреблении горючего, хотя на практике дело обстоит иначе. Как говорят любители тюнинга, очень трудно ездить в прежнем спокойном режиме и не «наваливать», когда двигатель способен на большее. По факту расход бензина возрастает из-за активного стиля езды.

Турбина на автомобиле Лада Приора

Теперь о недостатках:

- все детали мотора, начиная с цилиндро-поршневой группы, изнашиваются быстрее по причине повышенной нагрузки;

- то же касается элементов трансмиссии, не рассчитанных на повышенный крутящий момент;

- машину придётся заправлять только качественным бензином с октановым числом не менее 95, а в отдельных случаях — 98;

- мероприятие обойдётся вам в кругленькую сумму.

Установка турбонагнетателя имеет смысл, если вам нужно повышение мощности и скорости автомобиля. Для повседневной езды на работу или перевозки грузов такие кардинальные изменения не нужны, достаточно содержать машину в хорошем техническом состоянии

Не забывайте, что любая неосторожность в обращении с турбированным двигателем может привести к его поломке и капитальному ремонту

Совет. Если вы владелец автомобиля ВАЗ и хотите установить нагнетатель за относительно небольшие деньги, то лучше начать с компрессора. Его инсталляция не потребует серьёзных доработок мотора и топливной системы, а с монтажом вы справитесь сами. Чтобы поставить турбину, придётся привлечь специалистов для переделки двигателя и перепрошивки контроллера.

Для прошивки контроллера требуются знания и специальное оборудование

Последний аргумент в пользу турбирования — это предусмотренный законодательством РФ налог на каждый дополнительный кВт мощности силовой установки автомобиля. Инсталляция наддувных агрегатов позволяет нарастить мощь мотора при неизменном ежегодном платеже в пользу государства.