Правильная эксплуатация

Неправильная эксплуатация может погубить даже самый надежный мотор.

Продлить ресурс дизельного двигателя, и получать удовольствие от владения автомобилем вам поможет выполнение несложных правил:

- дизельные двигатели с турбонаддувом очень требовательны к качеству масла и топлива. Заливайте только то масло, которое соответствует требованиям, установленным для вашего ДВС. Заправляйтесь только на проверенных АЗС;

- проводите ТО топливной аппаратуры и системы предпускового подогрева в соответствии с заявленными производителем нормами. В этом случае у вас не возникнет проблем с запуском дизельного двигателя в холодное время года. Эксплуатация агрегата с неправильно работающей форсункой впоследствии может привести к дорогостоящему ремонту ДВС;

- после активных поездок турбина нуждается в охлаждении. Не глушите мотор сразу же. Дайте ему поработать некоторое время на холостых оборотах;

- избегайте запуска «с толкача». Такой способ оживления мотора может причинить большой вред кривошипно-шатунному механизму вашего ДВС.

Современные инновационные технологии и прогрессивный маркетинг позволяют людям выбирать из автомобилей, которые они могут себе позволить. Нам всё меньше приходится идти на компромисс и жертвовать отдельными параметрами. Особенно эта тенденция заметна в процессе эволюции дизельных автомобилей.

https://youtube.com/watch?v=iNPYfAR4b7k

Варианты системы питания

Основными видами топлива для двигателей внутреннего сгорания являются бензин и дизельное топливо («дизельное топливо»). Газ (метан) тоже относится к современным видам топлива, но, несмотря на широкое распространение, актуальности пока не приобрел. Тип топлива – один из критериев классификации топливных систем двигателей внутреннего сгорания.

В связи с этим различают силовые агрегаты:

- газ;

- дизель;

- на основе газообразного топлива.

Но наиболее признанной среди специалистов является типология топливных систем двигателя по способу подачи топлива и приготовления топливовоздушной смеси. Следуя этому принципу классификации, во-первых, различают топливную систему карбюраторного двигателя и, во-вторых, топливную систему с впрыском топлива (или инжекторный двигатель).

Карбюратор

В основе карбюраторной системы лежит действие технически сложного устройства – карбюратора. Карбюратор – это устройство, которое готовит смесь топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие типов, в автомобильной практике наиболее широко применяется поплавковый впускной карбюратор, принципиальная схема которого включает:

- плавучая и плавучая камера;

- распылитель, диффузор и смесительная камера;

- воздушные и дроссельные заслонки;

- топливные и воздуховоды со специальными жиклерами.

Приготовление топливовоздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня на такте впуска (первый ход) создает в цилиндре разреженное пространство, куда устремляется воздух, проходя через воздушный фильтр и карбюратор. Здесь и происходит образование горючей смеси: в смесительной камере, в диффузоре топливо, выходящее из распылителя, измельчается потоком воздуха и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь поступает в специальный цилиндр двигателя, где в нужный момент воспламеняется искрой от свечи зажигания.

Впрыск топлива

На смену эпохе карбюраторов пришла эпоха двигателей с впрыском, топливная система которых основана на впрыске топлива. Его основные элементы: электрический топливный насос (обычно находится в топливном баке), форсунки (или форсунка), блок управления двигателем внутреннего сгорания (так называемые «мозги»).

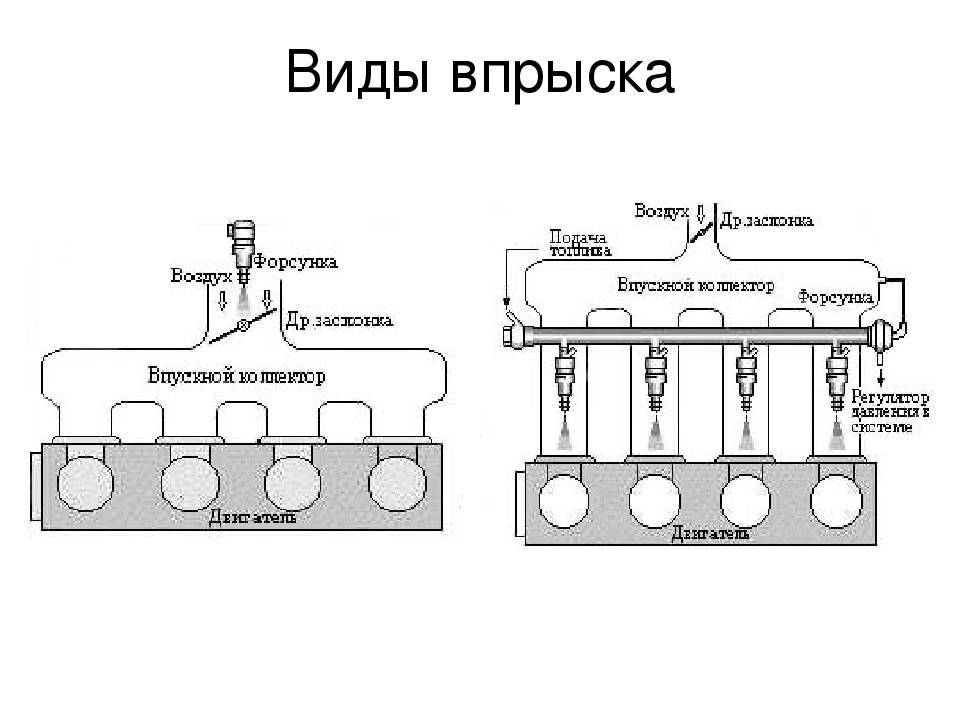

Принцип действия этой топливной системы сводится к распылению топлива через форсунки под давлением, создаваемые топливным насосом. Качество смеси меняется в зависимости от режима работы двигателя и контролируется блоком управления. Важная составляющая такой системы – насадка. Тип двигателей с впрыском зависит именно от количества используемых форсунок и их положения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок в зависимости от количества цилиндров двигателя, где каждый цилиндр обслуживается собственной форсункой, которая участвует в приготовлении топливной смеси. Центральная система впрыска имеет единственную форсунку для всех цилиндров, расположенную в коллекторе.

Особенности дизельного двигателя

Принцип действия, на котором основана топливная система дизельного двигателя, как бы обособлен. Здесь топливо впрыскивается непосредственно в цилиндры в распыленной форме, где происходит процесс смесеобразования (смешивание с воздухом) с последующим воспламенением путем сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива дизельный силовой агрегат представлен в трех основных вариантах:

- прямой впрыск;

- с впрыском вихревой камеры;

- с форкамерным впрыском.

Варианты с вихревой камерой и форкамерой предусматривают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем попадает в основную камеру или в собственно цилиндр. Здесь топливо, смешиваясь с воздухом, наконец заканчивается. Прямой впрыск подразумевает немедленный впрыск топлива в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, необходимый для воспламенения смеси. А использование свечей накаливания позволит осуществить необходимый прогрев камер сгорания.

Техническое обслуживание систем питания дизельных двигателей

Предыдущая117118119120121122123124125126127128129130131132Следующая

Техническое обслуживание системы питания дизельных двигателей заключается в проверке исправности приборов, обнаружении и устранении неисправностей, заправке топливом, сливе отстоя из топливных баков и фильтров, замене в них фильтрующих элементов, удалении воздуха из системы, проверке действий привода управления и угла опережения подачи топлива, регулировке минимальной частоты вращения коленчатого вала двигателя на холостом ходу.

При ЕТО сливается отстой из топливных фильтров, машина заправляется топливом, проверяется уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала (для двигателей без централизованной смазки ТНВД).

При ТО-1 выполняются работы, предусмотренные ЕТО, а также сливается отстой из топливных баков, проверяется состояние фильтрующих элементов фильтров грубой н тонкой очистки, действие пусковых устройств, механизма останова, при необходимости регулируется частота вращения коленчатого вала двигателя на холостом ходу.

При ТО-2 дополнительно к перечисленным работам промывается воздушный фильтр, заменяются фильтрующие элементы фильтров грубой и тонкой очистки, проверяется герметичность системы, циркуляция и давление топлива в системе, момент подачи топлива в цилиндры. При необходимости снимаются форсунки, проверяются и регулируются на стенде.

При СО промываются топливные баки и фильтры топливоприемников в баках, заменяется топливо на сорт, соответствующий периоду эксплуатации. При необходимости снимаются и проверяются на стендах: топливный насос высокого давления на начало, величину и равномерность подачи топлива отдельными секциями; топливоподкачивающий насос на величину подачи и создаваемое им давление.

Характерными неисправностями системы питания дизельного двигателя являются: затрудненный пуск, неравномерная работа, дымление, снижение мощности дизеля.

Затрудненный пуск возможен из-за недостаточной подачи топлива в цилиндры. Причинами недостаточной подачи топлива могут быть: наличие воздуха в системе питания, засорение фильтров, неисправность топливоподкачивающего насоса, снижение давления впрыска в результате износа плунжерных пар насоса высокого давления, ухудшение распыливания топлива при закоксовывании или износе сопловых отверстий распылителей форсунок.

Перебои в работе двигателя возможны в результате неравномерной подачи топлива секциями топливного насоса высокого давления, износа деталей форсунок.

Дымление (черный выхлоп) является результатом неполного сгорания вследствие преждевременной, поздней или слишком большой подачи топлива секциями насоса высокого давления, увеличения или закоксовывания сопловых отверстий форсунок.

Снижение мощности может произойти из-за засорения воздушного фильтра, нарушения регулировки угла опережения впрыска топлива, неисправностей насоса высокого давления или форсунок.

Герметичность системы питания проверяется при каждом обслуживании машины.

Негерметичность топливопроводов, работающих под давлением, обнаруживается по течи топлива при осмотре мест соединений во время работы двигателя на холостом ходу.

Негерметичность топливопроводов, работающих под разряжением (до топливоподкачивающего насоса), определяется по выделению пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя минимальной частотой вращения на холостом ходу. В случае невозможности пустить двигатель место негерметичного соединения можно определить с помощью ручного топливоподкачивающего насоса.

На двигателе КамАЗ-740 проверяют совмещение меток на корпусе автоматической муфты опережения впрыска и корпусе топливного насоса в момент, когда фиксатор на картере маховика под действием пружины войдет в отверстие на маховике.

Минимальную частоту вращения на холостом ходу регулируют на прогретом двигателе с помощью регулировочного болта минимальной частоты вращения и винта буферной пружины, установленной на корпусе регулятора насоса высокого давления.

Предыдущая117118119120121122123124125126127128129130131132Следующая

Дата добавления: 2016-09-26; просмотров: 7494; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Виды форсунок

Форсунки различаются в зависимости от способа осуществления впрыска топлива. Давайте рассмотрим основные виды форсунок

- Электромагнитные форсунки;

- Электрогидравлические форсунки;

- Пьезоэлектрические форсунки.

Устройство электромагнитной форсунки

1 – сетчатый фильтр; 2 – электрический разъем; 3 – пружина; 4 – обмотка возбуждения; 5 – якорь электромагнита; 6 – корпус форсунки; 7 – игла форсунки; 8 – уплотнение; 9 – сопло форсунки.

Электромагнитная форсунка нашла свое применение на бензиновых двигателях, в том числе оборудованных системой непосредственного впрыска. Электромагнитной форсунка имеет простую конструкцию, которая включает электромагнитный клапан с иглой и соплом.

Как работает электромагнитная форсунка

Работа электромагнитной форсунки осуществляется в соответствии с заложенным алгоритмом в электронный блок управления. Электронный блок в определенный момент подает напряжение на обмотку возбуждения клапана. Вследствие этого создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло форсунки, после чего производится впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу форсунки обратно на седло.

Устройство электрогидравлической форсунки

1 – сопло форсунки; 2 – пружина; 3 – камера управления; 4 – сливной дроссель; 5 – якорь электромагнита; 6 – сливной канал; 7 – электрический разъем; 8 – обмотка возбуждения; 9 – штуцер подвода топлива; 10 – впускной дроссель; 11 – поршень; 12 – игла форсунки.

Электрогидравлическая форсунка применяется на дизельных двигателях. Электрогидравлическая форсунка включает электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Как работает электрогидравлическая форсунка

Работа электрогидравлической форсунки основана на использовании давления топлива при впрыске. В обычном положении электромагнитный клапан закрыт и игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Давление топлива на иглу меньше давления на поршень, благодаря этому впрыск топлива не происходит.

Когда электронный блок управления дает команду на электромагнитный клапан, открывается сливной дроссель. Топливо вытекает из камеры управления через сливной дроссель в сливную магистраль. Впускной дроссель препятствует выравниванию давлений в камере управления и впускной магистрали, вследствие чего давление на поршень снижается, а давление топлива на иглу форсунки не изменяется. Игла форсунки поднимается и происходит впрыск топлива.

Устройство пьезоэлектрической форсунки

1 – игла форсунки; 2 – уплотнение; 3 – пружина иглы; 4 – блок дросселей; 5 – переключающий клапан; 6 – пружина клапана; 7 – поршень клапана; 8 – поршень толкателя; 9 – пьезоэлектрический элемент; 10 – сливной канал; 11 – сетчатый фильтр; 12 – электрический разъем; 13 – нагнетательный канал.

Пьезофорсунка (пьезоэлектрическая форсунка) является самым совершенным устройством, обеспечивающим впрыск топлива в современных автомобилях. Форсунка применяется на дизельных двигателях с системой впрыска Common Rail. Основные преимущества пьезоэлектрической форсунки в точности дозировки и быстроте срабатывания. Благодаря этому пьезофорсунка обеспечивает многократный впрыск на протяжении одного рабочего цикла.

Как работает пьезофорсунка (пьезоэлектрическая форсунка)

Работа пьезофорсунки основана на изменении длины пьезокристалла при подачи напряжения. Пьезоэлектрическая форсунка состоит из: корпуса, пьезоэлемента, толкателя, переключающего клапана и иглы.

Perkins

Perkins Engines Co. Ltd. – разработчик и производитель дизельных двигателей из Великобритании. Бренд Perkins на протяжении 75 лет занимает ведущие позиции на мировом рынке. Высокотехнологичные силовые агрегаты компании характеризуются безусловной надежностью и долговечностью, поэтому они находят свое применение при производстве техники самых известных марок.

Линейка дизельных двигателей Perkins включает в себя модели мощностью от 10 до 1937 кВт. Производство моторов сертифицировано согласно международному стандарту ISO 9001.

Это гарантирует высочайшее качество и строгий контроль на каждой из стадий изготовления двигателей. Сами силовые установки соответствуют самым строгим экологическим стандартам и нормам технической и эксплуатационной безопасности.

Форсунки

Большинство современных моделей дизелей используют специальные форсунки высокого давления, которые позволяют максимально качественно распрыскивать топливную смесь внутри цилиндра. Следует сказать, что чем мельче частички топливной смеси, тем устойчивее работа силового агрегата.

Современные форсунки изготавливаются с многочисленными отверстиями, поэтому распыление топливной смеси происходит во всех направлениях равномерно. Такие форсунки в процессе эксплуатации автомобиля могут выходить из строя, что приводит к необходимости их замены.

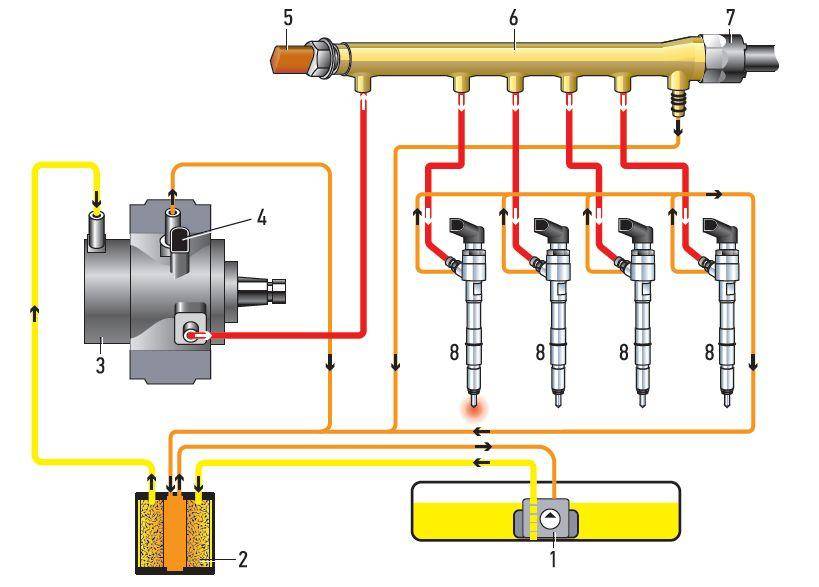

Для чего нужна топливная система?

В системах с общими рельсами топливо подается на двигатель под давлением с электронным управлением. Это обеспечивает уровень гибкости, который может быть использован для ведущих классов управления выбросами, потребления энергии и топлива. Топливо в электронном управляемом двигателе хранится при переменном давлении в цилиндре или «рельсе», соединенном с топливными инжекторами двигателя через отдельные трубы, что делает его «общей шиной» для всех форсунок. Давление контролируется топливным насосом, но это топливные форсунки, работающие параллельно с топливным насосом, которые контролируют время впрыска топлива и количество впрыскиваемого топлива.

Подача топлива в камеру сгорания выполняется форсунками под колоссальным давлением. В том числе и за счет такого высокого давления создаваемого форсунками происходит воспламенение топливной смеси.

Требования к дизельной топливной смеси

В отличие от ранее механические системы полагаются на топливный насос для давления, времени и количества. Непрямая система впрыска в старых двигателях вводила топливо в камеру предварительного сгорания, которая затем подавала основную камеру сгорания. Это позволяет в любое время допускать множественные инъекции при любом давлении, обеспечивая гибкость, которая может быть использована для повышения мощности, расхода топлива и контроля выбросов. Опыт, накопленный за последние 10 лет, гарантирует, что мы предоставим компетентный и способный продукт на переднем крае решений для первичных двигателей.

“Именно в высоком давлении в системе и состоит основное отличие дизельного силового агрегата от бензинового мотора. Если в бензиновых силовых агрегатах воспламенение бензина происходит за счет искры от свечей зажигания, то в дизелях смесь воспламеняется самостоятельно за счет высокого давления.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Другой вариант классификации

Система может быть нескольких видов и вариантов.

- Одновременная комбинация – с практической точки зрения встречается редко. За один оборот все форсунки в ней срабатывают в одновременном порядке.

- Параллельная работа (попарно) – в течение одного оборота вала происходит парное срабатывание форсунок, по одному разу за оборот.

- Фазированная, последовательная – когда за выполнение валом одного оборота происходит отдельное регулирование любой из форсунок. При этом открытие элемента осуществляется 1 раз перед впуском.

Независимо от варианта классификации все механизмы имеют различия по ряду параметров, учитываемых в ходе эксплуатации.

Особенности систем впрыска

Системы впрыска дизельных двигателей имеют свои особенности, которые определяют их эффективность и надежность. Вот некоторые из них:

- Высокое давление: Дизельные системы впрыска обеспечивают высокое давление, которое необходимо для эффективного воздействия на топливо и его распыления. Это позволяет добиться более эффективного сгорания топлива и повысить экономичность двигателя.

- Прецизионность: Системы впрыска разработаны с учетом высокой точности впрыска топлива. Это позволяет добиться оптимального соотношения топливо-воздух и обеспечить максимальную мощность и экономию топлива.

- Электронное управление: Современные системы впрыска обычно оснащены электронным управлением, которое позволяет контролировать и регулировать процесс впрыска топлива. Это повышает эффективность и надежность работы двигателя.

- Распыление топлива: Для эффективного сгорания топлива необходимо его равномерное распределение по цилиндрам двигателя. Системы впрыска обеспечивают мелкое и равномерное распыление топлива, что способствует более полному сгоранию и снижает выбросы вредных веществ.

- Управление подачей топлива: Системы впрыска позволяют контролировать подачу топлива в зависимости от нагрузки и скорости двигателя. Это позволяет оптимизировать работу двигателя и повысить его эффективность.

В целом, системы впрыска дизельных двигателей обеспечивают высокую эффективность и экономичность работы двигателя, а также более низкие выбросы вредных веществ.

Улучшенная эффективность сгорания

Прежде всего, система впрыска должна обеспечивать точное дозирование топлива. Форсунки должны иметь высокую точность и регулируемость, чтобы обеспечить оптимальное количество топлива, подаваемого в камеру сгорания.

Кроме того, разработчики систем впрыска стремятся к более равномерному распределению топлива по всей камере сгорания, чтобы каждая капля топлива могла сгореть полностью и эффективно. Для этого используются различные технологии, такие как множественные впрыскивания, воздушные заслонки и регулируемые дроссельные заслонки.

Более эффективное сгорание может быть достигнуто также за счет повышения давления в системе впрыска и использования более высокого качества топлива. Высокое давление в системе позволяет достичь более полного и равномерного разбрызгивания топлива, а использование высококачественного топлива с меньшим содержанием примесей и конденсатов способствует более эффективному сгоранию.

Современные системы впрыска также используют передовые технологии, такие как электронное управление и контроль, чтобы оптимизировать процессы подачи топлива, улучшить точность и регулируемость, а также повысить эффективность сгорания.

В результате улучшенная эффективность сгорания позволяет дизельным двигателям работать более экономично, снижая потребление топлива и выбросы вредных веществ.

Повышенная мощность и крутящий момент

Существует несколько видов систем впрыска, позволяющих повысить мощность и крутящий момент:

- Система прямого впрыска – это самый распространенный и эффективный тип системы впрыска. Она позволяет инжекторам впрыскивать топливо непосредственно в камеру сгорания, что обеспечивает лучшее распыление топлива и более полное сгорание.

- Система общего рейки – это технология, при которой все инжекторы подключены к одной общей топливной рейке. Такая система обеспечивает более точный и синхронизированный впрыск топлива, что положительно сказывается на увеличении мощности и крутящего момента.

- Система высокого давления впрыска – это специальная система, в которой используются инжекторы, способные создавать очень высокое давление во время впрыска. Благодаря этому достигается более эффективное сгорание топлива, что приводит к повышению мощности и крутящего момента.

- Система переменного впрыска – это технология, позволяющая регулировать время и объем впрыска топлива в зависимости от нагрузки на двигатель. Она позволяет увеличить мощность и крутящий момент на высоких оборотах двигателя и снизить их на низких, что повышает общую эффективность работы двигателя.

Выбор конкретной системы впрыска зависит от ряда факторов, включая тип автомобиля, требования к мощности и крутящему моменту, а также эффективность и экологические параметры двигателя.

В заключение, системы впрыска дизельных двигателей являются эффективным инструментом для повышения мощности и крутящего момента двигателя. На основе различных технологий впрыска, они обеспечивают оптимальное сгорание топлива и увеличивают эффективность работы двигателя, что является важным фактором для автомобилей компании Автомотив.

Наиболее частые неисправности топливной системы дизельного двигателя

Среди самых распространенных поломок в системе питания дизелей чаще всего встречаются следующие:

- Затруднения при запуске мотора.

- Снижение мощностных показателей.

- Увеличение расхода топлива.

- Возникновение дыма различных оттенков, выходящего из выхлопной трубы.

- Повышенная жесткость работы.

- Невозможность разогнаться (при провалах в разгоне рекомендуется увеличить ход педали акселератора).

- Неустойчивость оборотов на холостом ходу (плавают).

- Двигатель часто глохнет.

Трудный запуск

Чтобы облегчить зимний запуск дизельных двигателей, производители выпускают специальное топливо под названием «арктическое». Однако, причиной трудного включения не всегда является застывшая солярка. При невозможности запустить дизель на холодную, необходимо проверить:

- качество работы нагнетающих деталей насоса высокого давления;

- степень износа форсунок;

- регулировки угла опережения топлива;

- предпусковые свечи накала;

- регулятор давления;

- нарушение герметичности топливопроводов.

Снижение мощности

Мощность дизельного мотора снижается при возникновении неисправностей, засорении топливных фильтров, отверстий распыляющих форсунок. При выходе из строя фильтрующих элементов количество солярки, направляемой в топливный насос, резко снижается, что негативно сказывается на мощностных показателях мотора.

Увеличение потребления дизтоплива

Неверно выставленный угол опережения впрыска является основной причиной большого расхода горючего. На количество потребляемого топлива также оказывает влияние неправильная работа топливного насоса ТНВД. Необходимо отрегулировать уровень давления смеси в момент впрыска. Понижение компрессии в рабочих цилиндрах также может стать причиной повышенного расхода дизельного топлива.

Выхлоп черного цвета

При появлении темного дыма из системы выхлопа рекомендуется проверить качество смесеобразования. Нарушения могут быть вызваны запоздалым впрыском топлива, которое не успевает полностью сгорать и оседает на стенках цилиндров в виде нагара. Слои нагара часто образуются также на клапанах, которые неплотно закрываются.

Появление белого дыма в виде пара не вызывает тревоги, т. к. он быстро улетучивается после прогрева мотора. Особенно часто это можно наблюдать в дизельных машинах, работающих в областях северной широты.

Плавающие обороты коленчатого вала в режиме холостого хода

При данном дефекте нужно:

- заменить уплотняющие элементы, расположенные под распылителями;

- подтянуть топливный провод, соединяющий фильтра с ТНВД;

- проверить состояние опорной пластинки насоса;

- заменить регулятор оборотов коленвала;

- проверить работу системы вентиляции, чтобы исключить давление газов.

Двигатель глохнет

Если мотор часто прекращает работу прямо на ходу, потребуется проверить следующие пункты:

- правильность угла опережения;

- качество соединений в местах подключения насоса;

- степень загрязнения фильтров;

- смещение и перекос элементов насоса высокого давления.

Специфика техобслуживания

Обслуживание дизеля включает следующие процедуры.

Смена фильтров для горючего.

Предварительный нагрев топлива, обеспечивающий простоту запуска ДВС в условиях низких температур.

Мониторинг работы системы охлаждения, которая состоит из насосного оборудования, радиатора, а также емкости и магистралей с охлаждающей жидкостью.

Своевременная замена масла, что крайне важно для двигателей, функционирующих в условиях высоких температур и давления.

Контроль работы турбонаддува, включающий систематическую очистку турбины для сохранения её эффективной работы.

Промывка форсунок от накопившихся отложений.

Смена воздушных фильтров.