Характерный дизельный стук

Жесткая работа дизеля, его характерный стук, столь отчетливо проявляющийся на холостых оборотах, объясняется высокой скоростью нарастания давления при нахождении поршня вблизи ВМТ, в момент перекладки поршня. Это нормально, и не препятствует дизелям работать гораздо дольше бензиновых моторов. Правда, работа современных дизелей стала гораздо мягче, за счет уменьшения степени сжатия и применения разделенного впрыска. Сначала производится предварительный впрыск небольшого количества топлива, которое воспламеняется и прогревает камеру сгорания. За ним следует подача основной порции.

Поршни завода «Мотордеталь»

На многих отечественных и импортных машинах используются ремонтные поршни, изготовленные на производственных мощностях костромского производителя поршневых групп «Мотордеталь-Кострома». Данное предприятие выпускает поршни с диаметром от 76 до 150 мм. На сегодняшний день производятся такие типы поршней:

- цельнолитой;

- с терморегулирующей вставкой;

- с вставкой под верхнее компрессионное кольцо;

- с каналом масляного охлаждения.

Поршни, выпущенные под указанной торговой маркой, имеют собственные обозначения. При этом информация (маркировка) может быть нанесена двумя способами — лазером и микроударом. Для начала рассмотрим на конкретных примерах маркировку, сделанную при помощи лазерной гравировки:

- EAL — соответствие техническому регламенту таможенного союза;

- Сделано в России — прямое указание страны-производителя;

- 1 — группа по массе;

- H1 — группа по диаметру;

- 20-0305А-1 — номер изделия;

- К1 (в кружочке) — знак отдела технического контроля (ОТК);

- 15.05.2016 — прямое указание на дату производства поршня;

- Sp 0,2 — зазор между поршнем и цилиндром (температурный).

Теперь рассмотрим обозначения, нанесенные при помощи так называемого микроудара, на конкретных примерах:

- 95,5 — общий размер по диаметру;

- В — группа по диаметру;

- III — группа по диаметру пальца;

- К (в кружочке) — знак ОТК (контроля качества);

- 26.04.2017 — прямое указание даты производства поршня.

Здесь же стоит отметить, что для производства разных поршней используются различные же алюминиевые сплавы с легирующими добавками. Однако эта информация не указывается прямо на корпусе поршня, но записывается в его технической документации.

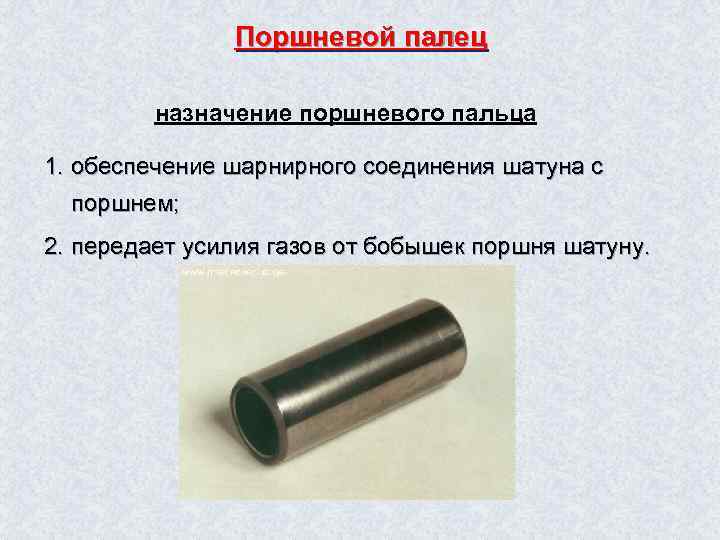

Поршневые пальцы

Поршневой палец – элемент кривошипно-шатунного механизма цилиндрической формы, который представляет собой ось перемещения шатуна в месте его соединения с поршнем и обеспечивает таким образом подвижное шарнирное соединение головки шатуна и поршня.

В процессе работы двигателя как поршень, так и поршневой палец подвержены серьезным нагрузкам. На палец воздействует давление на такте сжатия топливно-воздушной смеси, сила расширяющихся газов после их воспламенения, инерция, изгибающее усилие и т.д. С учетом таких нагрузок материалом изготовления поршневых пальцев выступает закаленная сталь. Форсированные двигатели сравнительно со штатными вариантами получают поршневой палец с более твердой поверхностью из легированной стали.

Конструктивно поршневой палец имеет внутреннее отверстие для облегчения детали. Малый вес означает снижение инерционных потерь и рост КПД двигателя. При этом палец должен оставаться прочным и износостойким в условиях запредельных нагрузок. В массовом производстве отверстие поршневого пальца имеет простую цилиндрическую форму. Подобное решение позволяет снизить затраты в процессе изготовления.

Еще одним вариантом внутреннего отверстия пальца является выполнение открытых наружу отверстий-конусов ( разновидность с конической перемычкой или без таковой). Конусы сужаются в середине поршневого пальца.

Подобные решения позволяют эффективно снизить вес детали и сохранить необходимую прочность, но имеют высокую себестоимость для массового производства. По этой причине пальцы данного типа обычно ставятся на спортивные и форсированные двигатели, при изготовлении которых конечная стоимость изготовления имеет второстепенное значение.

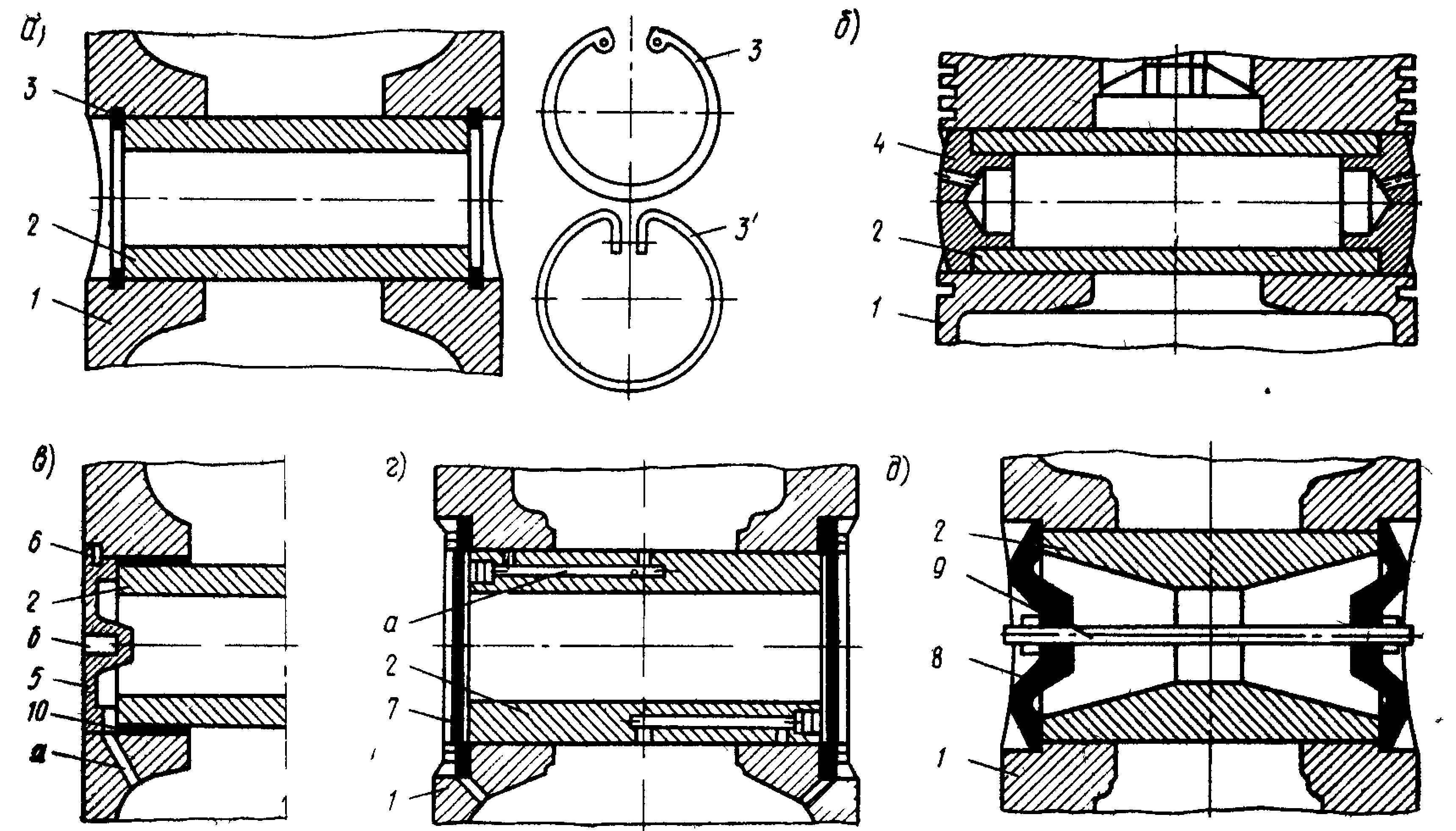

Поршневые пальцы по способу установки бывают двух типов:

- фиксированный поршневой палец;

- плавающий поршневой палец;

Фиксированный палец предполагает плотную посадку в натяг для надежной осевой фиксации. Такое крепление означает отсутствие вращения пальца в месте установки (верхняя головка шатуна или отверстия бобышек поршня).

Фиксированное соединение обычно реализуется в верхней головке шатуна. Поршневой палец при таком способе крепления вращается в отверстиях бобышек поршня, где предусмотрен определенный зазор. Установка фиксированного поршневого пальца во время ремонта ДВС становится возможной после значительного нагрева шатуна.

Плавающий палец означает установку детали с определенным зазором как в верхней головке шатуна, так и в бобышках поршня. Фиксация поршневого пальца в этом случае реализуется при помощи специальных стопорных колец.

Указанные стопорные кольца плавающего поршневого пальца устанавливаются в проточки, которые выполнены в бобышках поршня. Также в моторах с плавающим поршневым пальцем в верхней головке шатуна дополнительно установлена бронзовая втулка для минимизации трения.

Поршневые пальцы плавающего типа нуждаются в смазке, так как область шарнирного соединения с головкой шатуна сильно нагружена. Головка шатуна и втулка головки имеют специальное отверстие, через которое моторное масло проникает из внутренней полости поршня. Что касается указанной полости, смазка подается туда от маслосъемных поршневых колец через специальные отверстия в поршне или может впрыскиваться при помощи масляных форсунок системы смазки двигателя.

Технология производства поршневых пальцев

Поршневой палец служит для передачи шатуну усилия от давления газов, действующих на поршень.

Поршневые пальцы могут быть подвижными в поршневой головке шатуна и бобышках поршня (плавающие пальцы) или закрепленными в одном из сочленений.

Поршневой палец подвергается воздействию сил, переменных по величине (двухтактные двигатели), а также по величине и направлению (четырехтактные двигатели). Эти силы вызывают в поршневом пальце переменный изгиб и овализацию. Материал пальца работает на усталость.

Износоустойчивость и прочность пальца достигаются применением материала с вязкой сердцевиной и твердой поверхностью (цементация и закалка пальца из малоуглеродистой стали 15, 15Х, 20ХН или поверхностная закалка ТВЧ пальца из закаливаемой стали, например 40, 45, 40Х, 40ХН). Эта комбинация закаленных и сырых поверхностей является основной трудностью при изготовлении поршневых пальцев.

Повышение усталостной прочности пальцев достигается тщательной полировкой их наружной цилиндрической поверхности, а иногда и внутренней.

Азотирование наружной и внутренней поверхностей пальцев также повышает их усталостную прочность.

В качестве заготовки, как правило, используется поковка.

Требования к механической обработке заготовок поршневых пальцев следующие:

1) на поверхностях пальцев не допускаются трещины, волосовины, окалина, забоины, а на обработанных поверхностях, кроме того, черновины, вмятины и риски;

2) острые кромки на торцах пальцев должны быть округлены, а заусенцы зачищены;

3) твердость наружной поверхности пальца после химико-термической обработки должна быть:

— для цементируемых сталей — не ниже 56 HRC;

—для азотируемых сталей — не ниже 58 HRC;

— для закаливаемых ТВЧ сталей — не ниже 54 HRC. Разность показаний твердости наружной поверхности на одном пальце не должна превышать 5 HRC.

4) глубина цементируемого слоя наружной цилиндрической поверхности пальцев должна быть:

— при толщине стенки до 10 мм — 0,8…1,3 мм;

— при толщине стенки от 10 до 20 мм — 1,1…1,7 мм;

5) глубина азотированного слоя должна быть не менее 0,35 мм;

6) глубина закаленного ТВЧ слоя устанавливается рабочим чертежом;

7) предельные отклонения размеров наружной цилиндрической поверхности пальцев должны быть по 6-му квалитету;

9) предельные значения разностенности пальцев не должны превышать:

— при диаметре пальцев до 50 мм — 0,3 мм;

— при диаметре пальцев от 50 до 80 мм — 0,5 мм;

10) шероховатость обработанных поверхностей пальцев для наружной поверхности Ra

= 0,10 мкм, а для остальных поверхностейRa = 0,32 мкм.

Применяется следующий технологический процесс изготовления поршневого пальца среднеоборотного двигателя:

операция

05 — подрезка и центровка торцов и обдирка наружной поверхности — производится на токарном станке. Палец устанавливается в центрах. На чистовую обработку оставляется припуск: в средней части (подвергаемой цементации) — 0,25…0,80 мм по диаметру, в концевых частях — до 10 мм на диаметр и по длине — до 5 мм. Необходимость в столь больших припусках на концевых частях возникает только для фиксированных пальцев, где необходимо снять цементируемый слой;

операция

10 — проверка качества материала — дефектоскопия. Производится при помощи технических средств (магнитоскопия и др.), а также путем погружения пальца в насыщенный раствор соды, которая после высыхания пальца проступает в трещинах;

операция

15 — цементация;

операция

20 — обточка концов пальцев с припуском под шлифовку 0,25…0,4 мм (в случае фиксированного пальца);

операция

25 — сверление гнезда для стопорного болта — выполняется на вертикально-сверлильном станке;

операция 30 — слесарная обработка пальца (зачистка заусенцев, отверстии и т. д.);

операция

35 — закалка;

операция

40 — шлифовка и полировка;

операция 45 — полировка.

Примечание

: если палец имеет центральное отверстие, получаемое в цельной поковке, то его просверливают после цементации.

Причины внутренних взрывов

Детонация как раз и выступает первопричиной стуков пальцев в ДВС. Но чтобы устранить подобную неисправность, нужно понять, почему она возникает.

Тут специалисты выделяют несколько причин:

Состав смеси. Топливовоздушная смесь состоит из горючего и воздуха, смешиваемого в определённых пропорциях. Если пропорции нарушены, тогда в камере сгорания будут постепенно появляться окислительные реакции, становящиеся источником дальнейшего самопроизвольного воспламенения. Той самой детонации.

Угол опережения зажигания. У него есть определённые величины, при которых мотор работает корректно. Если угол окажется больше, это приведёт к смешению пикового давления. Это влияет на возникновение детонации.

Октановое число. Чем ниже у топлива октановое число, чем выше вероятность взрыва смеси. Низкое число способствует повышению химической активности горючего и увеличивает его восприимчивость к окислительным процессам. Именно из-за этого на автомобилях, где используется бензин типа А-76, детонация происходит намного чаще, чем на авто с 92 и 95 бензином.

Параметры степени сжатия. Этот показатель отражает соотношение объёма одного цилиндра в двигателе относительно общего внутреннего объёма всей камеры сгорания. Если степень сжатия увеличится, тогда пропорционально возрастёт внутренняя температура и давление. Это влечёт за собой повышение риска детонации. Потому автопроизводители советуют для моторов с высокой степенью сжатия применять только топливо высокоэтилированного типа.

Эффект калильного зажигания. Это зажигание провоцирует самопроизвольное воспламенения смеси внутри цилиндров. Обычно появляется, когда внутри присутствует повышенная температура, либо горит оставшаяся сажа

Тут важно выбирать подходящие свечи. У разных свечей предусмотрено различные калильные характеристики

Их условно делят на холодные, тёплые и средние. Правильный подбор позволит не спровоцировать самопроизвольное возгорание и детонацию за счёт перегретого изолятора центрального электрода.

Повышение нагрузок на двигатель. Пытаясь тянуть за собой непосильный груз, перегружая машину или стартуя не с первой, а со 3 передачи, в какой-то момент пальцы обязательно застучат. То есть начнётся детонационный процесс.

Причин более чем достаточно. Причём чаще всего провокатор детонации — это сам автомобилист.

Это позволит предотвратить условный стук пальцев и защитить от тяжёлых последствий детонации.

Как устранить проблему

Не так редко владельцы автомобилей сталкиваются с ситуациями, когда при разгоне в моторе стучат пальцы, подразумевая при этом детонацию.

Понимая причины, первым делом следует попытаться устранить все возможные провоцирующие факторы.

Касательно того, что делать, если вы заметили, как стучит палец поршня двигателя, специалисты дают несколько рекомендаций. Для этого вовсе не обязательно ехать в сервис. Самопроизвольные взрывы ещё не говорят о том, что в моторе имеются какие-то серьёзные неисправности:

Если это карбюраторный мотор, следует проверить его состояние, а также исправность самого зажигания. Для проверки последнего есть выверенная годами инструкция. Машина разгоняется до 40 км/ч, включается 4 передача и выжимается педаль газа в пол. В идеале мотор детонирует ещё несколько секунд, а затем явление исчезает. Но если детонация отсутствует вообще, тогда на карбюраторе выставлено позднее зажигание. Самостоятельно выполнить настройку сложно. Лучше обратиться в сервис.

Заметив, что после заправки на холодном двигателе почему-то стучат пальцы, и при этом вы только что залили новое топливо, наверняка причина именно в качестве горючего. Лучше слить его, либо перейти к услугам проверенных АЗС. Также подумайте над тем, чтобы начать заливать бензин с более высоким октановым числом.

Старайтесь не подвергать двигатель чрезмерным нагрузкам при низких оборотах

Если вы в основном ездите по городу в условиях пробок, важно хоть иногда выбираться на трассу, и активно разгонять автомобиль. Это поможет сжечь весь мусор и отложения в камере сгорания, которые и выступают провокатором детонации

Дозированная нагрузка приносит только пользу.

На современных авто активно применяется электроника, которая автоматически с помощью датчиков контролирует процессы сгорания, защищая от детонации.

Стук пальцев нельзя назвать чрезвычайно опасным явлением, если устранить его при первых признаках появления. Но оставлять без внимания его нельзя. Иначе это приведёт к тяжёлым последствиям.

Типология и классификация

Классификатор ЕСКД «Классификатор изделий и КД машиностроения и приборостроения» относит поршневые пальцы к 71 классу общемашиностроительных деталей — тела вращения.

В Российской Федерации требования к производству поршневых пальцев нормируются:

- ГОСТ Р 53443-2009 Автомобильные транспортные средства. Пальцы поршневые двигателей. Общие технические требования и методы испытаний.

- ОСТ 23.3.13-86 Пальцы поршневые тракторных и комбайновых дизелей. Общие технические условия.

В деталях машин поршневой палец в соединениях с поршнем и шатуном образует по классификации И. И. Артоболевского кинематическую пару с одной степенью свободы. Эта кинематическая пара относится к высшим, то есть имеет контакт по поверхности.

С точки зрения динамического расчета ДВС поршневые пальцы относятся в группе поршня, которая вызывает силы инерции поступательно движущихся масс. С точки зрения видов нагружения поршневой палец относится к стержням, рассчитываемым на срез и смятие. С учетом малых плечей действия сил (расстояние между головкой шатуна и бобышкой поршня очень мало относительно общей длины опор пальца) расчет на изгиб не производится.

| Внешние изображения |

|---|

По конструкции поршневые пальцы делятся на:

- сплошные (у ДВС малых размерностей, например в авиамоделизме);

- полые (основная масса ДВС).

По посадкам деталей в шарнире:

- палец — бобышки с зазором, палец — головка шатуна с зазором (т. н. «плавающий палец», наиболее распространенная схема);

- палец — бобышки с зазором, палец — головка шатуна с натягом (не требует осевой фиксации, но выше износ бобышек):

- палец — бобышки с натягом, палец — головка шатуна с зазором (практически не используется).

Возможные последствия

Недооценка стука поршневых пальцев двигателя ведёт к крайне неприятным и порой очень дорогим последствиям.

Детонация является фактически взрывом. Это разрушительное явление, способное вызвать поломку элементов и узлов силового агрегата. Самое тяжёлое последствие самопроизвольного воспламенения в двигателе проявляется в необходимости провести капитальный ремонт ДВС.

При ударении взрывной волны о внутренние стенки цилиндра происходит нарушение целостности масляной плёнки. Задача масляной плёнки заключается в том, чтобы защитить элементы цилиндропоршневой группы от трения, коррозии и износа. Если плёнка исчезает, даже на короткое время, происходит активный механический износ. Детали стираются, нарушается корректность их работы.

Параллельно детонация ведёт к увеличению температуры двигателя. А нехарактерная для ДВС температура провоцирует изменение эксплуатационных показателей, разрушает поршни, свечи, деформирует прокладки и уплотнители.

Вместо заключения

Современные автомобили оснащены датчиками детонации, и при выходе их из строя «стук пальцев» может быть слышен. Допускать, чтобы стучали пальцы на ДВС, не следует. Разгоняться нужно плавнее и как можно быстрее устранять причину.

Конструктивно на склонность к детонации влияет степень сжатия. Высокая степень сжатия соответствует более высокому октановому числу бензина. Поскольку наступление детонации зависит от режима работы двигателя, высокие степени сжатия удается применять для моторов, работающих на генератор в гибридных автомобильных силовых установках. Обеспечивая заряд батареи, мотор не испытывает столь резких нагрузок, как тяговый ДВС при разгоне. А тяговый электромотор пальцами не стучит. У него и пальцев-то нет.

Печать

8 Материалы и термообработка

8.1 Типы материалов

Указанные ниже материалы (см. таблицу 13) используются в качестве примеров. Возможно использование других материалов при условии их соответствия техническим характеристикам классов.

Таблица 13 — Химический состав, механические и физические свойства

Характеристика | Материал | ||||

Химический состав (% по весу) | Класс К, цементуемая сталь, код: К | Класс S, цементуемая сталь, код: S | Класс L, цементуемая сталь, код: L | Класс М, цементуемая сталь, код: М | Класс N, азотируемая сталь, код: N |

С | 0,13 — 0,20 | 0,13 — 0,25 | 0,12 — 0,24 | 0,14 — 0,19 | 0,26 — 0,34 |

Si | — | 0,15 — 0,35 | < 0,40 | < 0,40 | 0,15 — 0,35 |

Мл | 0,60 — 1,00 | 0,60 — 0,95 | 0,50 — 0,90 | 1,00 — 1,30 | 0,40 — 0,70 |

Р | <0,040 | <0,035 | <0,035 | <0,035 | <0,025 |

S | <0,050 | <0,040 | <0,040 | <0,035 | <0,025 |

Сг | — | 0,35 — 0,65 | 0,70 — 1,25 | 0,80 — 1,10 | 2,3 —2,7 |

Мо | — | 0,15 — 0,30 | — | — | 0,15 — 0,25 |

V | — | — | — | — | 0,10 — 0,20 |

Ni | — | 0,35 — 0,75 | — | — | — |

Модуль упругости (МПа или Н/мм2) | 195 000 | 206 000 | 210 000 | 210 000 | 210 000 |

Примеры | SAE 10164) | SAE 86205) SNCM 220Н1) | SAE 51205> 17Сг32) SCr 415Н1) 20Сг) | 16МпСг52) 16СгМпН7) | 31CrMoV93) |

Примечание —Для расчетов используется удельная плотность 7,8 г/см3. ^ Маркировка материала согласно . 2) Маркировка материала согласно . 3) Маркировка материала согласно . 4) Маркировка материала согласно . 5) Маркировка материала согласно . 6) Маркировка материала согласно . 7) Маркировка материала согласно . |

8.2 Прочность и твердость сердцевины

См. таблицу 14.

Таблица 14 — Твердость сердцевины

Толщина стенки а, ММ | Твердость сердцевины по Виккерсу (HV 30) (прочность сердцевины, Н/мм2)* | ||||

класс К | класс S | класс L | класс М | класс N | |

От 1,5 до 2 вкпюч. | 240 — 450 (780 — 1450) | — | 310 — 515 (1000 — 1650) | 310 — 470 (1000 — 1500) | 310 — 470 (1000 — 1500) |

От 2 до 5 вкпюч. | 270 — 485 (870 — 1575) | 280 — 485 (900 — 1575) | |||

От 5 до 10 вкпюч. | 270 — 470 (850 — 1500) | 280 — 470 (900 — 1500) |

Окончание таблицы 14 | ||||||||||||||||||

| ||||||||||||||||||

Значения прочности сердцевины Rm указаны только в справочных целях и определяются на основе твердости сердцевины HV с использованием коэффициента 3,2. |

8.3 Глубина цементуемого и азотированного слоев

См. таблицу 15.

В миллиметрах

Таблица 15 — Глубина цементуемого слоя | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

Примечание 1 — Для определения глубины цементуемого слоя используется предельная твердость Hs, равная 550 HV. Примечание 2 — Для поршневых пальцев с кодом ограниченного изменения объема V предельная твердость Hs равна 500 HV. |

8.4 Твердость поверхности

См. таблицу 16.

Таблица 16 — Твердость поверхности | ||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||

* Минимальная глубина цементуемого слоя равна 0,9 мм. ** Глубина науглероженного слоя равна 0,4—0,9 мм. |

15

8.5 Изменение объема

См. таблицу 17.

Таблица 17 — Изменение наружного диаметра Дф после испытания на термостойкость В миллиметрах | ||||||||||||||||||||||||

| ||||||||||||||||||||||||

* Данные значения не учитывают приборную погрешность, которая может достигать 0,001 для отдельного показания Aф. |

4 Описание характеристик

4.1 Характеристики наружных, внутренних и торцевых поверхностей

Характеристики, которые обычно используют для описания пальцев с цилиндрическим отверстием, показаны на рисунке 1.

1 – торцевая поверхность; 2 – поверхность отверстия; 3 – внешняя поверхность; ф – наружный диаметр; d2 – внутренний диаметр; А, – длина; а – толщина стенки; а – см. рисунок 2 Рисунок 1 – Палец с цилиндрическим отверстием |

Характеристики, которые обычно используют для описания вогнутости торцевой поверхности, показаны на рисунке 2а).

Характеристики, которые обычно используют для описания ступенчатости торцевой поверхности, показаны на рисунке 2Ь).

Характеристики, которые обычно используют для описания пальцев с центральной перегородкой, показаны на рисунке 3.

Характеристики, которые обычно используют для описания пальцев с холодноштампованной концевой перегородкой, показаны на рисунке 4.

Характеристики, которые обычно используют для описания пальцев с коническими отверстиями, показаны на рисунке 5.

3

а) Вогнутость торцевой поверхности Ь) Ступенчатость торцевой поверхности

/?1 – вогнутость торцевой поверхности; h2– ступенчатость торцевой поверхности; cf6 – диаметр торцевой поверхности

Рисунок 2 – Выносной элемент W рисунка 1 |

Примечание — Вогнутость и ступенчатость торцевой поверхности не рекомендуются для фиксации торцевой поверхности.

1 – радиус сопряжения центральной перегородки; /4-длина центральной перегородки; dA– диаметр центральной перегородки Рисунок 3 – Палец с холодноштампованной центральной перегородкой

Рисунок 5 — Палец с коническими отверстиями |

1 —линия формования концевой перегородки Рисунок 4 — Палец с холодноштампованной концевой перегородкой

1 — поверхность конического отверстия; а — угол конического отверстия; d3 — диаметр конического отверстия;

/3 — длина конического отверстия

4

4.2 Варианты наружной и внутренней кромок

1 — фаска или закругление наружной кромки; 2 — фаска внутренней кромки; t1 — длина фаски внутренней кромки; а— см. рисунки 7 и 8; ь— см. рисунок 9 |

Характеристики, которые обычно используют для описания наружной и внутренней кромок со снятой фаской, показаны на рисунке 6.

Примечание —Данные характеристики могут использоваться для круглых и прямоугольных стопорных

колец.

Рисунок 6 — Варианты наружной кромки (выносной элемент X — фаска; выносной элемент Y — закругление)

4.2.1 Скошенная наружная кромка

Характеристики, которые обычно используют для описания скошенной наружной кромки, показаны на рисунке 7.

f— длина наружной кромки; р — угол скоса наружной кромки Рисунок 7 — Кромка со снятой фаской (выносной элемент X рисунка 6) |

х

4.2.2 Наружная кромка с двумя скосами

Характеристики, которые обычно используют для описания кромок с двумя скосами, показаны на рисунке 8. Двойной скос предназначен для упрощения монтажа поршневого пальца.

Рисунок 8 — Кромка с двумя скосами (выносной элемент X рисунка 6) |

х

f— длина наружной кромки; д — длина фаски наружной кромки; 5 – угол дополнительного скоса наружной кромки;

Р — угол скоса наружной кромки

4.2.3 Закругленная наружная кромка

Характеристики, которые обычно используют для описания закругленной наружной кромки, показаны на рисунке 9.

5

г— радиус скругления наружной кромки; f— длина наружной кромки; 5 — угол дополнительного скоса наружной кромки

Y |

Рисунок 9 — Закругленная кромка (выносной элемент Y рисунка 6) |

4.2.4 Наружная кромка с фиксирующей фаской

Характеристики, которые обычно используют для описания наружной кромки с фиксирующей фаской, показаны на рисунках 10 и 11.

1 —точка замера; д — длина фаски наружной кромки; f—длина наружной кромки; /5— контрольная длина; d5 — контрольный диаметр |

1 — точки замера; /5 — контрольная длина; d5 — контрольный диаметр Рисунок 10 — Наружная кромка с фиксирующей фаской для круглого стопорного кольца

Рисунок 11 — Выносной элемент Z рисунка 10

4.3 Уклон наружной кромки

Характеристики, которые обычно используют для описания уклона наружной кромки, показаны на рисунке 12.

Уклон наружной кромки используется для производственных целей. Скос имеет малую высоту, но большую протяженность по длине.

6