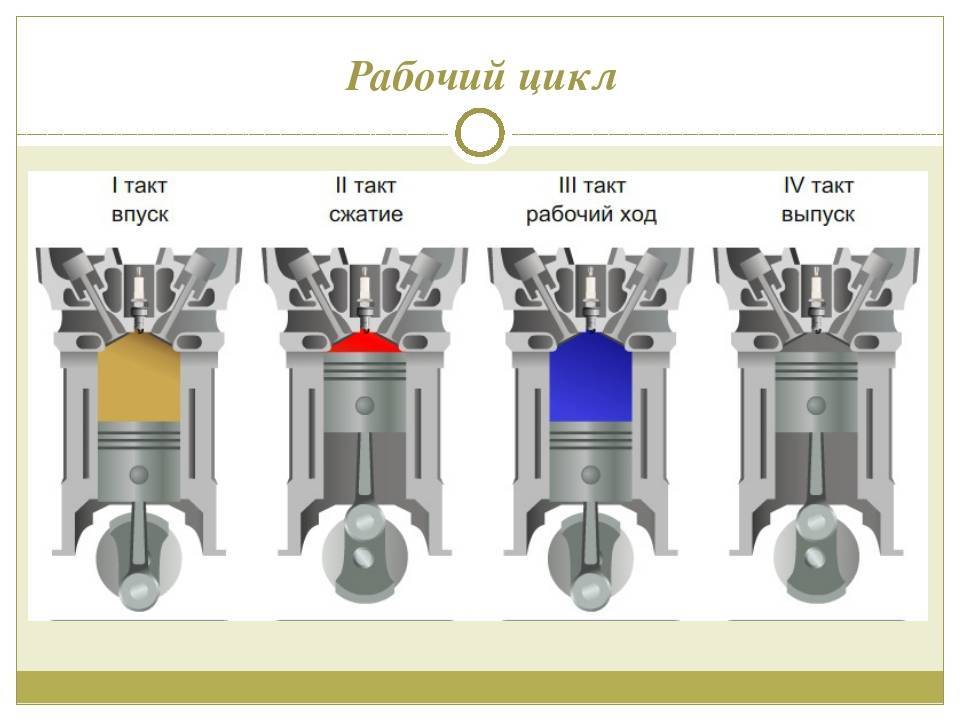

Рабочий цикл четырехтактного двигателя состоит из четырех основных этапов – тактов:

1. Впуск. На этом такте происходит перемещение поршня из верхней мертвой точки (ВМТ) в нижнюю (НМТ). Кулачки распределительного вала открывают впускной клапан, через который в цилиндр всасывается новая горючая смесь.

2. Сжатие. Поршень переходит в прежнее состояние (из НМТ в ВМТ), сжимая при этом рабочую смесь. Согласно термодинамике, температура рабочей смеси увеличивается. Степенью сжатия называется отношение рабочего объема цилиндра в НМТ к объему камеры сгорания в ВМТ. Это очень важный параметр, на практике, чем он больше, тем экономичнее двигатель. Однако и тут есть противоречия, для двигателей с высокой степенью сжатия требуется особенное топливо, с более высоким октановым числом, которое стоит дороже.

3. Сгорание и расширение (рабочий ход поршня). Перед завершением цикла сжатия смесь топлива и воздуха поджигается искрой от свечи зажигания. Топливо сгорает во время движения поршня из ВМТ в НМТ, образуется газ, который расширяется, толкая поршень. Углом опережения зажигания называется степень “недоворота” коленвала двигателя до ВМТ при поджигании смеси. Необходимость преждевременного зажигания обосновывается тем, что процесс воспламенения горючей смеси медленный относительно скорости работы поршневых систем двигателя. Только в том случае, когда основная масса топлива успеет воспламениться, польза от использования энергии сгоревшего топлива будет максимальной. Процесс сгорания топлива занимает фиксированное время, поэтому, при повышении оборотов двигателя, необходимо увеличивать угол опережения зажигания, для повышения эффективности работы двигателя. Раньше, в старых автомобилях, использовалось механическое устройство (центробежный и вакуумный регулятор, который воздействовал на прерыватель). Сейчас в автомобилях установлена электроника, которая отвечает за определение угла опережения зажигания, работающая по емкостному принципу.

4. Выпуск. В последнем такте происходит вытеснение отработанных газов из цилиндра через выпускной клапан. Поршень перемещается из нижней мертвой точки в верхнюю, при достижении которой цикл начинается сначала.

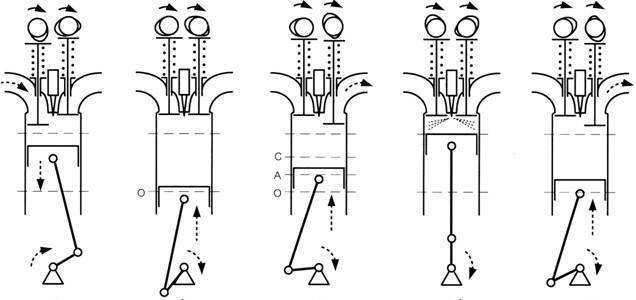

При этом совсем не необходимо, чтобы начало нового цикла совпадало с окончанием предыдущего. Положение, в котором открыты сразу два клапана: впускной и выпускной, называется перекрытием клапанов. Перекрытие клапанов способствует лучшему наполнению цилиндров топливом, а также более качественной очистки цилиндров от продуктов сгорания.

Нестандартные виды двигателей автомобилей и их отличия от привычных нам ДВС

Не укладывающиеся в привычные нам рамки автомобильных моторов, но, тем не менее, успешно реализованные в серийном или мелкосерийном производстве: роторно-поршневые (они же РПД, RCV, или Двигатель Ванкеля) имеют равное число серьезных недостатков и достоинств, перекрывающих их в глазах преданных фанатов.

Все японские автомобильные концерны имеют лицензию на производство РПД еще с 50-х годов прошлого века, но только одному удалось довести до «серии» этот прожорливый, перегревающийся, неремонтопригодный движок с крайне малым ресурсом (от 30 до 150 т. км пробега). Кроме Мазды, в 70–80 годы такой тип мотора применялся в отдельных моделях Ситроенов, Шевроле, Мерседесов, и даже некоторых ВАЗах (спецтранспорт для ГАИ и милиции).

Роторно‐поршневой двигатель Мазда

Принцип работы РПД похож на вращение якоря в обмотке электродвигателя, с той разницей, что большой треугольный эксцентрик его «ротора» внутри корпуса «статора» «толкает» не ток, а энергия теплового расширения сгорающей бензо‐масло‐воздушной смеси. Каждая плоскость ротора имеет углубление, служащее камерой сгорания, каждый торец — снабжен уплотнением, работающим как поршневое кольцо. Захватив порцию смеси, они последовательно продвигают ее по кругу, за один оборот проходя все 4 такта рабочего цикла.

Принцип настолько же прост, насколько эффективен: мощность, выдаваемая одним (нетурбированным!) блоком объемом 1.3 л достигала 230–250 л с. При необходимости, блоки можно набирать последовательно насаживая на единый вал, и получая соответствующий прирост мощности. Роторно-поршневой двигатель лишен вибраций, фантастически компактен, имеет высокий КПД, поэтому, несмотря на склонность к перегреву, сложность в изготовлении и малый ресурс, все еще совершенствуется. Японским конструкторам удалось подвести «токсичность» Rotary Engine к нормам Евро-4, а впереди – планы по переводу его на «чистое» топливо — водород.

Вспышка зажигания и рабочий ход поршня: сгорание рабочей смеси и расширение газов

Когда поршень в двигателе находится в верхней мертвой точке, начинается важный процесс – вспышка зажигания. Зажигание создает искру, которая возникает в пространстве между электродами свечи зажигания и вызывает воспламенение рабочей смеси. В этот момент происходит начало рабочего цикла двигателя.

После вспышки зажигания смесь топлива и воздуха начинает гореть, и это сгорание создает высокое давление. Высокое давление газов расширяет газы и заставляет поршень двигаться вниз по цилиндру. Это и называется рабочим ходом.

Во время рабочего хода поршень передвигается от ВМТ (верхней мертвой точки) до НМТ (нижней мертвой точки). При движении поршня вниз от НМТ к ВМТ происходит сгорание топливной смеси и расширение газов.

Расширение газов создает энергию, которая передается на коленчатый вал двигателя. Коленчатый вал преобразует линейное движение поршня во вращательное движение, которое передается на приводные элементы автомобиля, такие как колеса.

И так повторяется каждый цикл работы двигателя – вспышка зажигания, сгорание рабочей смеси, расширение газов и преобразование движения поршня во вращательное движение. Этот процесс позволяет двигателю генерировать мощность и обеспечивать движение автомобиля.

Важно отметить, что каждый цилиндр в двигателе имеет свой рабочий ход и последовательность вспышек зажигания для оптимальной работы двигателя

Принцип работы четырехтактного двигателя

Четырехтактным называется такой поршневой двигатель, в котором один рабочий цикл состоит из четырёх тактов. Они имеют следующие названия:

Впуск. Поршень перемещается вниз, к НМТ. Под ним образуется разрежение, благодаря которому через открытую тарелку впускного клапана из впускного коллектора в цилиндр затягивается топливо, смешанное с воздухом. Поршень проходит нижнюю мёртвую точку, после чего впускной клапан закрывает впускной коллектор.

Такт сжатия. Продолжающий двигаться вверх поршень сжимает воздушную смесь.

В верхней мёртвой точке над поршнем происходит поджог горючей смеси. Сгорая, оно вызывает значительное увеличение давления на поршень. Начинается такт рабочего хода. Под действием давления сгорающих газов поршень снова движется к НМТ, выполняя при этом полезную работу.

После прохождения поршнем НМТ открывается тарелка выпускной клапан. Поршень, двигаясь к ВМТ, выталкивает выхлопные газы в выпускной коллектор. Это такт выпуска.

Затем снова начинается такт впуска и так бесконечно.

Операция — рабочий цикл

| Схема системы фильтрации на заводе в Кальмиусе. |

Какой зазор должен быть у поршневых колец ваз 2106? Функции рабочего цикла управляются автоматически с помощью таймера, без необходимости ручного труда.

Каждый шаг рабочего цикла задается командой.

Четыре этапа рабочего цикла автоматически управляются реле таймера. Обычно для расчета массового баланса требуется около 30 циклов, в течение которых можно собрать достаточное количество продуктов пиролиза для определения всех компонентов. Температура контролируется автоматическими детекторами (для введения термопар используются обычные держатели термопар) и автоматически регистрируется. Каждый реактор оснащен двумя термопарами в нижней и верхней зонах слоя катализатора. Измерение температуры в этих двух областях показывает, достаточно ли перемешан слой катализатора.

Из всех рабочих циклов центрифуги наибольшее количество энергии потребляет разгрузка. При этом затрачивается энергия на преодоление инерционных и когезионных сил вращающихся частиц илового слоя, которые под действием механизма сдвига движутся к выгрузке. Нагрузка самая низкая в режиме сушки, где энергия расходуется в основном на потери при аэрации и в меньшей степени на трение в подшипниках.

| Гидравлическое и кинематическое устройство механизмов привода и поворота экскаватора. |

Таким образом, все функции рабочего цикла управляются двумя рычагами, расположенными по обе стороны рулевого колеса на расстоянии вытянутой руки от водителя. Рычаги предназначены для движения вперед и назад, вправо и влево и во всех других направлениях. При диагональном перемещении рычага одновременно срабатывают два регулирующих клапана, и два цикловых движения объединяются во времени.

| Схема индексации для экскаватора общего назначения с ковшом. |

Рабочий цикл экскаватора состоит из рабочего цикла и функции смены, которая выполняется после остановки экскаватора или когда перемещение материала с дороги нецелесообразно.

В зависимости от порядка функций рабочего цикла настраивается процесс загрузки двигателя экскаватора ковшом. Описанные в литературе методы позволяют определить среднюю мощность, потребляемую коленчатым валом двигателя в течение каждого рабочего цикла.

Предусмотрен ряд устройств для автоматизации большинства функций рабочего цикла, в частности, подачи трубы в зону контроля, ее вращения во время контроля и удаления трубы в стеллаж после завершения контроля.

Машины этого типа характеризуются непрерывным вращением, работой в периодическом цикле и автоматизацией этих функций. Загрузка центрифуги, собственно процесс измельчения, промывка, удаление осадка и разгрузка происходят строго периодически через фиксированные промежутки времени; они также длятся фиксированные периоды времени и управляются специальной автоматизированной системой, которая направляет и контролирует все операции. Роль оператора ограничивается запуском машины, которая затем может работать непрерывно в течение неограниченного периода времени.

Передовые крановщики сочетают широкий спектр крановых циклов для погрузки и разгрузки контейнеров. Одновременно с продольным или поперечным перемещением контейнера его поднимают или опускают на высоту, позволяющую безопасно продолжать движение. Как и стреловые краны, козловые краны и мобильные козловые краны также работают в соответствии с комбинированной процедурой погрузки и разгрузки. Для объединения отдельных задач в рабочий цикл рекомендуется параллельное перемещение платформ и транспортных средств. Для этого транспортные средства подъезжают к определенным местам, а кран, который движется вдоль фронта, одновременно обрабатывает платформы и транспортные средства. Время простоя отдельных автомобилей увеличивается незначительно, но среднее время простоя автомобилей на контейнерной станции уменьшается.

Крутящий момент и лошадиная сила

Автолюбители нередко дискутируют друг с другом: чей двигатель мощнее. Но иногда и не представляют при этом, из чего складывается данный параметр. Общепринятый термин «лошадиная сила» был введён изобретателем Джеймсом Уаттом в XVIII веке. Он придумал его, наблюдая за лошадью, которая была запряжена в поднимающий уголь из шахты механизм. Он рассчитал, что одна лошадь за минуту может поднять 150 кг угля на высоту 30-ти метров. Одна лошадиная сила эквивалентна 735,5 Ватт, или 1 кВт равен 1,36 л.с.

В первую очередь, мощность любого мотора оценивают в лошадиных силах, и лишь потом вспоминают о крутящем моменте. Но эта тяговая характеристика тоже даёт представление о конкретных тягово-динамических возможностях автомобиля. Крутящий момент является показателем работы силового агрегата, а мощность – основным параметром выполнения этой работы. Эти показатели тесно связаны друг с другом. Чем больше производится двигателем лошадиных сил, тем больше и потенциал крутящего момента. Реализуется этот потенциал в реальных условиях через трансмиссию и полуоси машины. Соединение этих элементов вместе и определяет, как именно мощность может переходить в крутящий момент.

Простейший пример – сравнение трактора с гоночной машиной. У гоночного болида лошадиных сил много, но крутящий момент требуется для увеличения скорости через редуктор. Чтобы такая машина двигалась вперёд, надо совсем немного работы, потому что основная часть мощности используется для развития скорости.

Что касается трактора, то у него может быть мотор с таким же рабочим объёмом, который вырабатывает столько же лошадиных сил. Но мощность в этом случае используется не для развития скорости, а для выработки тяги (См. тяговый класс). Для этого она пропускается через многоступенчатую трансмиссию. Поэтому трактор не развивает высоких скоростей, зато он может буксировать большие грузы, пахать и культивировать землю, и т.д.

В двигателях внутреннего сгорания сила передаётся от газов сгорающего топлива поршню, от поршня – передаётся на кривошипный механизм, и далее на коленчатый вал. А коленвал, через трансмиссию и приводы, раскручивает колёса.

Естественно, крутящий момент двигателя не постоянен. Он сильней, когда на плечо действует бо́льшая сила, и слабей – когда сила слабнет или перестаёт действовать. То есть, когда водитель давит на педаль газа, то сила, воздействующая на плечо, повышается, и, соответственно увеличивается крутящий момент двигателя.

Мощность обеспечивает преодоление всевозможных сил, которые мешают двигаться автомобилю. Это и сила трения в двигателе, трансмиссии и в приводах автомобиля, и аэродинамические силы, и силы качения колёс и т.д. Чем больше мощность, тем большее сопротивление сил машина сможет преодолеть и развить большую скорость. Однако мощность – сила не постоянная, а зависящая от оборотов мотора. На холостом ходу мощность одна, а на максимальных оборотах – совершенно другая. Многими автопроизводителями указывается, при каких оборотах достигается максимально возможная мощность автомобиля.

Необходимо учитывать, что максимальная мощность не развивается сразу. Автомобиль стартует с места практически при минимальных оборотах (немного выше холостого хода), и для того, чтобы отмобилизировать полную мощность, требуется время. Тут и вступает в дело крутящий момент двигателя. Именно от него и будет зависеть, за какой отрезок времени автомашина достигнет своей максимальной мощности – то есть, динамика её разгона.

Зачастую водитель сталкивается с такими ситуациями, когда требуется придать автомобилю значительное ускорение для выполнения необходимого маневра. Прижимая педаль акселератора в пол, он чувствует, что автомобиль ускоряется слабо. Для быстрого ускорения нужен мощный крутящий момент. Именно он и характеризует приёмистость автомобиля.

Основную силу в двигателе внутреннего сгорания вырабатывает камера сгорания, в которой воспламеняется топливно-воздушная смесь. Она приводит в действие кривошипно-шатунный механизм, а через него – коленчатый вал. Рычагом является длина кривошипа, то есть, если длина будет больше, то и крутящий момент тоже увеличится.

Однако увеличивать кривошипный рычаг до бесконечности невозможно. Ведь тогда придётся увеличивать рабочий ход поршня, а вместе с ним и размеры двигателя. При этом уменьшатся и обороты двигателя. Двигатели с большим рычагом кривошипного механизма можно применить только лишь в крупномерных плавательных средствах. А в легковых автомашинах с небольшими размерами коленчатого вала не поэкспериментируешь.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из:

- распределительного вала;

- толкателей;

- клапанов;

- коромысла;

- штанги;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

Порядок работы

Описанные этапы составляют рабочий цикл четырехтактного бензинового двигателя. Нужно понимать, что каких-либо строгих соответствий между тактами и процессами в поршневых двигателях нет. Это легко объяснить тем, что при эксплуатации силового агрегата фазы газораспределительного механизма и то, в каком состоянии находятся клапаны, будет накладываться на движения поршней в различных моторах совершенно по-разному.

В любом цилиндре рабочий цикл четырехтактного карбюраторного двигателя протекает именно таким образом. Каждая камера сгорания в двигателе нужна для вращения единственного коленчатого вала, воспринимающего усилие от поршней.

Это чередование называют порядком работы. Такой порядок задается на этапе конструирования силового агрегата через особенности распределительного и коленчатого валов. Он не изменяется в процессе эксплуатации механизма.

Реализация порядка работы осуществляется чередованием искр, которые поступают на свечи от системы зажигания. Так, четырехцилиндровый мотор может работать в следующих порядках – 1, 3, 4, 2 и 1, 2, 4, 3.

Смотреть галерею

Смотреть галерею

Узнать порядок, в котором работают цилиндры двигателя, можно из инструкции к автомобилю. Иногда порядок работы указан на корпусе блока.

Вот как протекает рабочий цикл четырехтактного карбюраторного двигателя или любого другого. Система питания никак не влияет на принцип действия агрегата. Разница лишь в том, что карбюратор – это механическая система питания, имеющая определенные недостатки, а в случае с инжекторами этих недостатков в системе нет.

Преимущества двигателей:

Четырехтактный:

• Больший ресурс.

• Большая экономичность.

• Большая экологичность.

• Не требуется добавление масла в топливо.

• Комфорт (меньший уровень шума).

• Обходится без сложной выхлопной системы.

Двухтактный:

• Простота и дешевизна в изготовлении.

• Большая удельная мощность х1.6-1.8 (в расчете на 1 литр раб. объема)

• Отсутствие громоздких систем газораспределения и смазки.

• Отсутствие распределительного вала и блока клапанов.

Карбюраторные и инжекторные двигатели.

Приготовление горючей смеси в карбюраторных двигателях происходит в специальном устройстве – карбюраторе, в котором осуществляется процесс смешивания топлива с потоком воздуха, за счет искусственной конвекции, создаваемой аэродинамическими силами потока воздуха, засасываемого двигателем.

В инжекторных двигателях процесс смесеобразования организован иначе. Топливо впрыскивается в воздушный поток, через специальные форсунки. Дозируется подача топлива электронным блоком управления, или (в более старых автомобилях) механической системой.

Первые инжекторные двигатели появились в 1997 году. Их внедрению способствовала корпорация OMC, которая выпустила двигатель, сконструированный с использованием технологии FICHT. Ключевым фактором этой технологии было использование специальных инжекторов, которые позволяли впрыскивать топливо сразу в камеру сгорания. Это революционное решение, в купе с использованием современного бортового компьютера, сделало возможным точное дозирование топлива, при перемещении поршня. В полость коленчатого вала впрыскивается чистое масло, без примесей топлива. Благодаря новой технологии конструкторам удалось изобрести двухтактный двигатель, который не уступал по экономичности карбюраторному четырехтактному двигателю, а также был компактным и легким.

Из-за новых стандартов на чистоту выхлопа, автомобильным производителям пришлось перейти от классических карбюраторных двигателей к инжекторным, а также установить современные нейтрализаторы выхлопных газов. Для функционирования катализатора необходим постоянный состав выхлопного газа, который поддерживается системой впрыска топлива. Обязательной составляющей катализатора является датчик содержания кислорода, благодаря которому отслеживается точное соотношение кислорода, недоокисленных продуктов сгорания топлива и оксидов азота, которые сможет нейтрализовать катализатор.

Если вы решили перейти с бензинового двигателя на газовое оборудование в своем автомобиле, то для этого необходимо приобрести все необходимые запчасти. Редуктор газовый автомобильный пропан, а также многое другое, по доступной цене можно приобрести на этом ресурсе.

Выпускные клапаны и выброс отработанных газов

В состав рабочего цикла двигателя входит фаза выпуска отработанных газов. Во время этой фазы выпускные клапаны открываются, что позволяет отводить отработанные газы из цилиндров двигателя.

Выпускные клапаны являются одним из ключевых элементов двигателя в процессе работы. Они открываются и закрываются в определенные моменты времени, контролируя поток отработанных газов. Открывание и закрывание клапанов происходит благодаря движению распределительного вала и высокой точности регулировки.

Важно отметить, что без правильной работы выпускных клапанов, двигатель не сможет эффективно функционировать. Открываясь в неправильное время или недостаточно широко, выпускные клапаны могут привести к ряду проблем, таких как недостаточная мощность двигателя, повышенный расход топлива и повреждение двигателя

Выброс отработанных газов является неотъемлемой частью работы двигателя. В процессе сгорания топлива в цилиндре образуются отработанные газы, которые содержат продукты сгорания. Эти газы выходят из цилиндра через выпускные клапаны и попадают в выпускную систему автомобиля.

Перед тем как попасть в выпускную систему, отработанные газы проходят через глушитель, где они подвергаются обработке. Глушитель снижает шум отработанных газов, а также помогает снизить содержание вредных веществ в выбросах. Система выхлопа также включает в себя катализатор, который способен снизить уровень выбросов в атмосферу.

За последние десятилетия системы выхлопа двигателей значительно прогрессировали. Они обеспечивают более эффективное удаление отработанных газов и уменьшения их воздействия на окружающую среду. Однако, с течением времени и использования двигателя, выпускные клапаны и элементы системы выхлопа подвержены износу и требуют регулярной замены и обслуживания.

Выпуск отработавших газов из цилиндров двигателя

В рабочем цикле двигателя на последнем такте, называемом выхлопным тактом, отработавшие газы из цилиндра должны быть удалены, чтобы освободить место для свежего рабочего воздуха. В этом процессе применяется система выпуска газов.

Процесс выпуска отработавших газов из цилиндров двигателя состоит из следующих этапов:

- Открывание выпускного клапана: По мере приближения поршня к верхней мертвой точке, выпускной клапан открывается для того, чтобы обеспечить убыстренный выход отработавших газов из цилиндра.

- Выпуск отработавших газов: После открытия выпускного клапана, отработавшие газы начинают выталкиваться из цилиндра под действием давления, создаваемого поршнем.

- Закрывание выпускного клапана: По мере приближения поршня к нижней мертвой точке, выпускной клапан закрывается для предотвращения обратного проникновения свежего рабочего воздуха в цилиндр.

Для обеспечения эффективного выпуска отработавших газов используется система выпуска газов, которая включает в себя выпускной коллектор, выпускной трубопровод и катализатор (в некоторых случаях).

Выпускной коллектор собирает отработавшие газы из разных цилиндров и направляет их в выпускной трубопровод. Выпускной трубопровод и катализатор (если предусмотрен) имеют специальные конструкции для обеспечения максимальной эффективности удаления отработавших газов и снижения уровня шума.

Замыкание цикла двигателя: окончание рабочего процесса

После прохождения всех этапов рабочего процесса двигателя, следует последний этап — замыкание цикла. На этом этапе все клапаны закрываются, поршни возвращаются в исходное положение, и происходит окончательное сжатие рабочей смеси. Как только смесь достигает своего максимального сжатия, происходит воспламенение. Этот момент называется моментом зажигания.

Зажигание происходит благодаря искровому разряду от свечи зажигания. При зажигании происходит взрыв, который приводит к расширению сжатой смеси и выработке рабочей силы. В результате этого расширения поршень совершает рабочий ход, передавая усилие на коленчатый вал и последующие механизмы.

После выполнения своего рабочего хода поршень возвращается в исходное положение, выполняя так называемый «возвратно-поступательный» движущий процесс. При этом выталкивается отработанная смесь из цилиндров и впускается новая рабочая смесь из системы подачи топлива.

После этого цикл рабочего процесса двигателя повторяется вновь, приводя к дальнейшему вращению коленчатого вала и генерации энергии для привода различных механизмов.

Процесс испарения и подачи топлива

В рабочем цикле двигателя важную роль играет процесс испарения и подачи топлива. Топливо, чаще всего бензин или дизельное топливо, должно быть подано в двигатель в определенном количестве и синхронизированно с работой поршня.

Процесс испарения начинается с того, что топливо поступает из топливного бака в топливную систему двигателя. Топливо проходит через фильтр, чтобы удалить частицы, а затем попадает в карбюратор (для двигателей с карбюратором) или топливный насос (для двигателей с системой непосредственного впрыска).

Карбюратор смешивает топливо с воздухом в определенной пропорции. Во время рабочего хода поршня во время всасывания топливо-воздушная смесь с помощью впускного клапана попадает в цилиндр.

В двигателях с системой непосредственного впрыска топливо подается непосредственно в цилиндр под высоким давлением в определенный момент времени. Это позволяет более эффективно сжигать топливо и повышает эффективность работы двигателя.

Процесс подачи топлива должен быть точно синхронизирован с работой поршня. Это контролируется с помощью системы управления двигателем, которая определяет оптимальный момент подачи топлива.

Эффективное испарение и подача топлива важны для обеспечения надлежащего функционирования двигателя и его эффективности. Недостаточное количество топлива может привести к потере мощности, а избыточное количество топлива может привести к повышенному расходу топлива и загрязнению окружающей среды.

Рекуперация и восстановление энергии отработанных газов

Рекуперация энергии отработанных газов – это процесс переработки отходящих от двигателя газов и их использования для повышения эффективности работы двигателя. В результате рекуперации энергии отработанных газов удается существенно увеличить КПД двигателя и снизить энергопотребление.

Один из основных методов рекуперации энергии отработанных газов это турбонаддув. При таком методе энергия отработанных газов используется для привода турбокомпрессора, который подает дополнительный воздух в цилиндры двигателя. Это позволяет увеличить объем засасываемого воздуха и улучшить смесь топлива и воздуха, что в свою очередь повышает мощность и КПД двигателя.

Кроме того, рекуперация энергии отработанных газов может происходить с помощью системы регенерации тормозной энергии (внутримоторная рекуперация). В модернизированных двигателях используются системы автоматического выключения цилиндров во время движения без загрузки, когда энергия отработанных газов не может быть полностью использована. В этом случае она направляется на привод различных генераторов, которые преобразуют ее в электрическую энергию. Таким образом, энергия, которую ранее просто «сжигали» на двух фазах рабочего цикла двигателя, идет на питание электрических потребителей автомобиля, что позволяет снизить энергопотребление.

Очень важным элементом в системе рекуперации энергии отработанных газов является турбокомпрессор. Он состоит из двух частей: компрессора и турбины. Компрессор отвечает за подачу дополнительного воздуха в цилиндры двигателя, а турбина использует энергию отработанных газов для своего привода. Благодаря такому устройству удается эффективно использовать энергию отработанных газов и повышать КПД двигателя.

Важно отметить, что рекуперация энергии отработанных газов становится особенно актуальной в современных автомобилях, так как позволяет снизить выбросы вредных веществ и улучшить экологические показатели автомобиля. Поэтому производители автомобилей все больше внедряют новые технологии для эффективного использования отработанных газов и повышения КПД двигателя