Из чего состоит цепная передача

Цепные передачи – достаточно простые в конструктивном плане механизмы. Тем не менее, не будет лишним знать, из каких элементов они состоят.

Звездочка. Обычно в цепных передачах конструктивно предусмотрены лишь две звездочки (хотя есть варианты). Одна из них выступает в роли ведущей, а вторая – в качестве ведомой. Стабильность и эффективность функционирования цепных видов передач в немалой степени будет зависеть именно от их качества и точности производства: соблюдению размеров (вплоть до миллиметра), используемого при изготовлении материала.

Стоит отметить, что размеры и формы звездочек будут определяться количественными характеристиками цепей (а не наоборот, как думают некоторые), числом передаточного отношения, количеством зубьев на наименьшей ведущей звездочке в механизме. Параметрические и иные характеристики звездочек определяются ГОСТом 13576 — 81. Характеристики звездочек для цепей роликовых и втулочных разновидностей определяются ГОСТом 591 — 69.

Звездочки должны быть изготовлены из достаточно крепких и износостойких материалов, которые смогут длительное время эксплуатироваться под существенными механическими нагрузками, в том числе, и ударного характера. Согласно ГОСТу, в качестве такого материала может выступать сталь марок 40, 45, 40Х и иных видов со степенью закалки HRC 50 – 60. Звездочки, не предназначенные для высокоскоростных механизмов, могут быть изготовлены из модифицированных видов чугуна марок СЧ 15, СЧ 20.

Сегодня можно встретить звездочки с наконечниками зубцов, изготовленными из различных видов пластика. Такие изделия отличаются пониженной степенью износа и бесшумностью работы.

Другой составляющей цепных передач является, разумеется, цепь. Цепи производятся на промышленных производственных линиях. Их параметры строго регламентируются соответствующими стандартами. Сегодня промышленность может предложить такие разновидности цепей, как:

- Грузовые – предназначаются для поднятия и опускания грузов и для их подвешивания. Используются такие цепи, как правило, на разного рода грузоподъемниках.

- Тяговые – они служат для передвижения грузов и используются в транспортирующих устройствах.

- Приводные – служат для передачи механической энергии от одной звездочки к другой. Ярким примером использования такой передачи может служить самый обычный велосипед и иные виды транспортных средств.

Основные элементы стандартной цепи приведены на рисунке ниже.

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

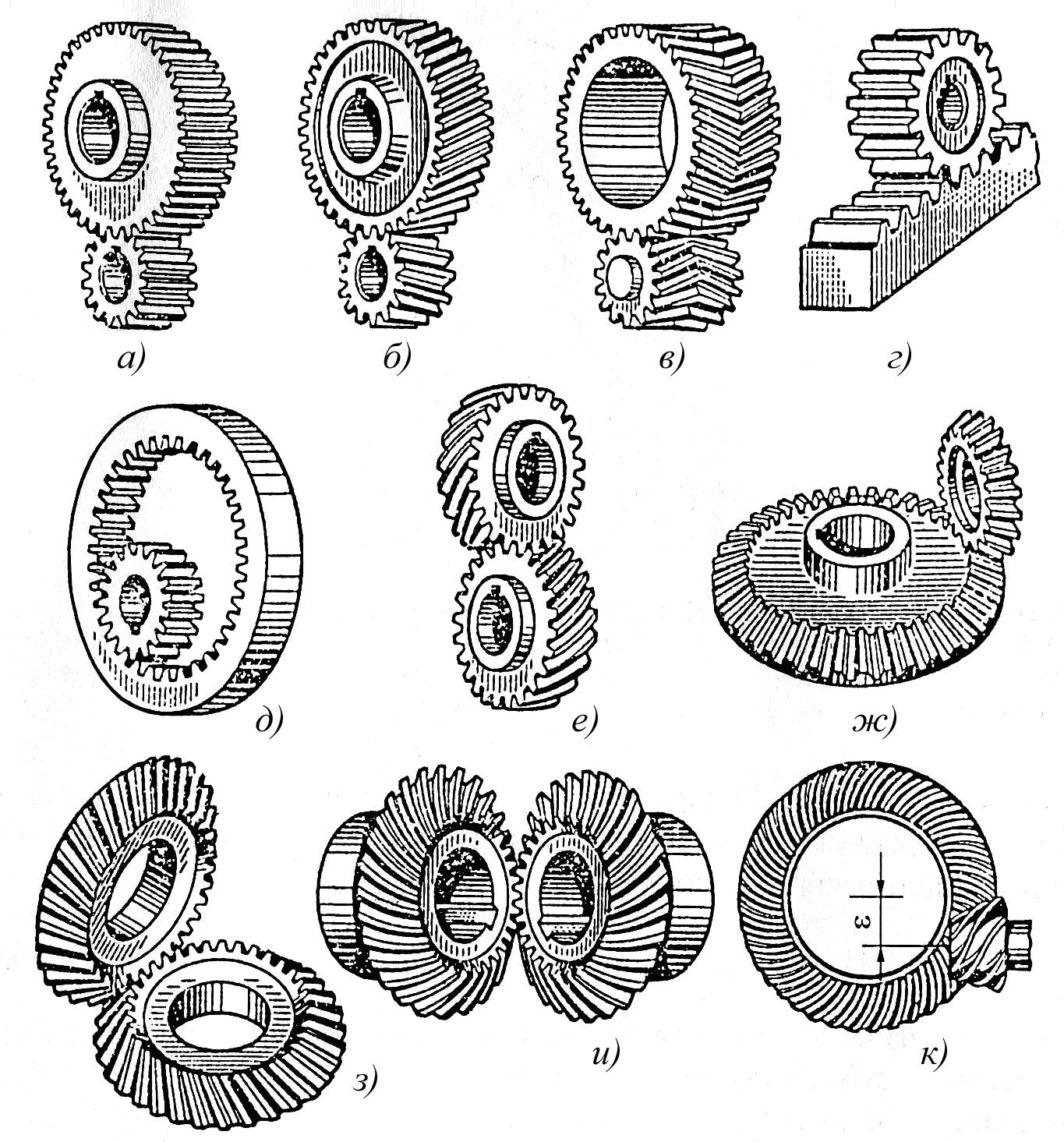

Классификация и параметры конических передач

Параметры, по которым классифицируются конические передачи, делятся на геометрические и механические. К геометрическим относятся линейные размеры и значения углов отдельных элементов деталей, образующих зубчатую пару.

К механическим параметрам конической зубчатой пары относятся следующие:

- форма передачи (чисто конические, конические линейные, цилиндрические конические);

- форма зубьев применяемых шестерен;

- количество ступеней (определяется числом фактически работающих на передачу крутящего момента пар);

- скорость вращения (количество оборотов в единицу времени)*;

- направление пересечения осей (относится к параметрам, заданным проектом);

- нагрузочная способность (рассчитывается при проектировании зубчатой передачи);

- значение передаточного числа (определяется числом зубьев в шестернях и позволяет рассчитать обороты для пары зацепления);

- прочность при изгибе (относится, преимущественно, к валам);

- величина усилия в зацеплении и передаваемая мощность (физические параметры, закладываемые в ТЗ и учитываемые при проектировании зубчатой пары).

* По показателю круговой скорости вращения конические зубчатые передачи подразделяются на три основные группы: тихоходные (вращаются с низкой скоростью, не превышающей 3м/с), среднескоростные (скорость вращения до 15м/с) и высокоскоростные (скорость вращения выше 15м/с).

Если число оборотов в единицу времени у ведущего зубчатого колеса больше, чем у ведомого, передача считается понижающей; если большое число оборотов делает шестерня коническая ведомая, пара признается повышающей. Определить класс зубчатой передачи позволяет также передаточное отношение. У понижающих передач (редукторов) оно меньше единицы, у повышающих (мультипликаторов) — больше единицы.

Классификация по форме линий зубьев: коническая передача может состоять из пары конических шестерен, которые по форме линий зубьев могут быть следующими:

- А. Шестерни конические прямозубые (линия зуба обязательно проходит через вершину делительного конуса);

- Б. Шестерни с криволинейными зубьями;

- В. Шестерни с тангенциальными зубьями;

- Г. Шестерни конические с круговыми зубьями (угол наклона зубьев острый, измеряется между линией самого зуба и касательной к выбранной точке, второе название — линия конуса).

Для решения сложных технических задач применяются также прямозубые конические зубчатые колеса с нарезкой в форме спирали и радиальной нарезкой, шестерни с криволинейными эвольвентными зубьями (поверхность ведущего зуба перекатывается по образующей плоскости ведомого колеса), а также с зубьями циклоидной формы.

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Изготовление шестерни. Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Цилиндрические зубчатые передачи

Под цилиндрическими зубчатыми колёсами понимают шестерни, объёмный контур которых выполнен в виде цилиндра, где все точки вершин зубьев также повторяют цилиндр. Такие зубчатые элементы различаются по форме зубьев и подразделяются на следующие типы:

- Прямозубые шестерни

- Косозубые цилиндрические шестерни

- Шевронные зубчатые колёса

Прямозубые цилиндрические

Данный вид зубчатых передач самый распространённый в составе механизмов в виду своей относительной простоты и дешевизны в изготовлении. Цилиндрические прямозубые шестерни выполнены на одном диаметре по всей своей рабочей ширине.

Редуктор в составе с прямозубыми цилиндрическими шестернями

Такие зубчатые колёса широко применяются в составе простейших редукторов в том числе и коробках передач тракторов и автомобилей, где смена передаточного числа осуществляется вхождением в зацепление скользящих зубчатых цилиндрических блоков по валам редуктора. С помощью цилиндрических шестерен вращение может передаваться только между параллельно расположенными валами. Данные шестерни отличаются шумностью работы на высоких скоростях вращения. Положительным моментом в работе цилиндрических прямозубых шестерён является отсутствие осевых нагрузок.

Цилиндрическая шестерня с внутренними зубьями

Прямозубые цилиндрические шестерни изготавливаются как с внешним зубом, по наружному диаметру, так и с внутренним венцом зубьев. Если обычные шестерни с внешними зубьями используются в конструкциях для передачи вращения между параллельно расположенными валами, то шестерни с внутренним зубом могут быть использованы для преобразования вращения в составе планетарных механизмов как коронные шестерни (эпициклы), а также в виде части соединительных зубчатых муфт.

Цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Косозубые цилиндрические

Передача вращения с помощью косозубых цилиндрических шестерён осуществляется только между параллельно размещёнными валами. В отличии от прямозубых цилиндрических шестерён, в работе редукторов, такие зубчатые колёса характеризуются как шестерни постоянного зацепления, в виду невозможности вхождения в зацепление пар при осевом совмещении. Шестерни представляют собой колёса с зубьями, нарезанными под углом. В состав рабочей пары таких колёс входят шестерни с правым и левым наклоном нарезки зубьев.

Косозубая цилиндрическая передача

Косозубые шестерни отличаются тихой работой на высоких скоростях вращения, но учитывая форму взаимодействующих зубьев, и характер зацепления зубчатых пар в механизме возникают осевые нагрузки. Для минимизации негативного влияния возникающих осевых усилий в конструкцию опор вращения валов включают упорные подшипники. В виду одновременного контакта двух зубьев с сопряжённой шестерней косозубые колеса хорошо себя зарекомендовали в работе на высоких нагрузках.

Редуктор с косозубыми цилиндрическими шестернями

Двойные косозубые шестерни в составе усиленного редуктора

Часто в конструкциях высоконагруженных узлов используют двойные косозубые шестерни, выполненные в виде блока с двумя дорожками косых зубьев разного направления. В таком случае возникающие осевые нагрузки в отдельной дорожке косых зубьев гасятся друг другом обеспечивая высокие характеристики передачи.

Косозубая цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Как и в прямозубом исполнении существуют цилиндрические косозубые шестерни с внутренней нарезкой используемые в составе планетарных редукторов.

Шевронные

Шестерни с косозубой формой зубьев в форме так называемой «ёлочки» называют шевронными. По сути шевронное зубчатое колесо является спаркой косозубых цилиндрических шестерён с зеркальной разноименной нарезкой зубьев.

Шевронное зубчатое колесо

Такие зубчатые колёса применяются в высоконагруженных ответственных механизмах: генерирующих турбин, горнодобывающего оборудования, в судостроении. Шевронные передачи отличаются компактностью, хорошей плавностью хода. Учитывая форму V-образного зуба в виде двух встречных косых зубьев, возникающие осевые нагрузки, созданные обеими зубчатыми сторонами шестерни, гасятся друг другом. Это обеспечивает дополнительную устойчивость к нагрузкам и высокие скоростные характеристики шевронной зубчатой передачи.

Шевронная передача

Недостатком таких зубчатых колёс является и высокая стоимость в виду технологичной сложности в изготовлении.

Зубчатые колёса-звёздочки для цепных передач

К зубчатым передачам также можно отнести зубчатые звездочки, осуществляющие передачу вращения через шарнирные роликовые цепи.

Приводные звёздочки цепных передач

Такая реализация передачи вращения проста в изготовлении, не требовательна к высокой точности в настройке, имеет высокий КПД, позволяет осуществлять привод на значительном конструктивном расстоянии ведущей и ведомой части механизма. К недостаткам такого привода можно отнести: непостоянство передаточного числа на звездочках с малым числом зубьев; сложность смазки приводных цепей, что приводит к удлинению цепи при износе шарнирных звеньев.

Цепная передача

Данный вид передачи широко применяется в конструкции всевозможного оборудования в промышленности и сельском хозяйстве. В повседневной жизни такая передача нам известна по конструкции привода колеса велосипеда.

Шестерни звездочки в составе цепной передачи сельскохозяйственной машины

Большая часть сельскохозяйственных машин, работающих в агрегате с трактором имеют в своей конструкции цепные передачи. Сюда можно отнести сеялки и сажалки, кормоуборочные машины и раздатчики корма, жатки, подборщики, разбрасыватели удобрений и другие. В некоторых конструкциях двигателей автомобилей цепной привод используется в передачи вращения на газораспределительный механизм.

Зубчатые передачи: виды, достоинства и недостатки зубчатых передач

Подавляющее большинство механических передач имеет в своей основе зубчатые зацепления. Другими словами, в зубчатой передаче усилие передается благодаря зацеплению пары зубчатых колес (зубчатой пары). Зубчатые передачи активно используются, позволяя изменять скорость вращения, направление, моменты.

Основной задачей является преобразования вращательного движения, а также изменение расположения элементов трансмиссии и ряд других функций, которые необходимы для работы узлов, агрегатов и механизмов. Далее мы рассмотрим типы зубчатых передач, их особенности, а также достоинства зубчатых передач и их недостатки.

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные

Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев

Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Классификация

Все многообразие колесных пар специалисты разделяют по различным признакам на несколько групп.

По взаиморасположению элементов

В данной категории выделяются такие виды зубчатых передач как:

- цилиндрическая (колеса в них находятся параллельно по отношению друг другу);

- коническая (с перекрещивающимися валами и, соответственно, деталями тандема);

- зубчато-винтовая (при скрещивающимся расположении элементов).

Первые используются наиболее широко, а их изготовление требует наименьших временных и финансовых затрат.

Детали конических передач по форме напоминают усеченный конус, и соприкасаются друг с другом боковыми сторонами. Это увеличивает площадь взаимодействующих поверхностей. Однако такая конструкция имеет большую чувствительность к погрешностям, и не способна выдерживать слишком большие нагрузки. Поэтому ее нередко используют в машинах и агрегатах, где есть другие типы зубчато-колесных механизмов.

Что касается зубчато-винтового типа, второе его название – червячный хорошо передает особенности соединения, которое состоит из червяка (винта) и колеса. К его достоинствам относят плавный ход, практическую бесшумность, большое передаточное отношение и способность к самоторможению.

По форме зуба

Зацепления в колесных связках отличаются по виду и профилю зубьев. На сегодняшний день известны:

- Зубчатые передачи эвольвентного зацепления. При таком варианте профили выступающих элементов колеса и шестерни очерчены по эвольвенте окружности. Это дает возможность сохранять стабильность передаваемой энергии при взаимодействии деталей.

- Циклоидальное. В нем профили зубьев очерчены по участкам циклоид. Достоинства этого вида – компактность в сочетании со способностью выдерживать усиленные нагрузки, плавность хода.

- Круговые (передача Новикова). Данный вид предполагает перемещение площадки контакта зубьев вдоль профиля зуба. Это обеспечивает более высокие значения передаточных чисел и возможность использовать даже при максимальных нагрузках.

Чаще всего, в механизмах применяются передачи с эвольвентным вариантом зацепления, что обусловлено достаточной простотой их изготовления, монтажа и эксплуатации. Циклоидальные и круговые передачи, в свою очередь, требуют больших затрат на производство, стоят дороже, но и позволяют обеспечить улучшенный функционал механизмов.

По расположению зубьев

По своему расположению зубья колеса и шестерни передачи бывают:

- Прямыми. Востребованы там, где необходимо передать крутящий момент с не очень большой и средней нагрузкой. Устанавливаются в механизмах с необходимостью смещения колес вдоль оси вала во время рабочего процесса.

- Косыми. Этот вариант позволяет повысить плавность вращения колес в тандеме.

- Шевронными – в виде «в елочку», сформированной из двух рядов косых зубьев.

Изготовление первого варианта деталей требует меньших финансовых и временных затрат, что снижает их стоимость и делает наиболее востребованными. Однако второй и третий вариант обладают рядом неоспоримых достоинств, которые позволяют комплектовать ими наиболее ответственные механизмы, работающие в условиях повышенных нагрузок.

Другие варианты классификации

Помимо особенностей взаиморасположения элементов в колесной паре, форм и расположения зубьев на них, передачи также классифицируются по:

- Конструкции (открытые и закрытые). Вторые могут работать только при постоянном наличии смазки, первые функционируют на сухом ходу.

- Окружной скорости (тихоходные – до 3 м/с; средние – от 3 до 15 м/с; быстроходные – свыше 15 м/с).

- Числу ступеней (одно- и многоступенчатые).

- Точности зацепления (существует 12 степеней, однако чаще всего используют с 6 по 10).

Кроме того, различают силовые зубчатые передачи и кинематические (не силовые). Первые передают вращающий момент и их размеры зависят от прочности зубьев. Вторые же практически не передают нагрузку, а их габариты определяются конструктивными особенностями.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Расчет наибольшего допустимого давления зубчатых передач

Ниже приведены расчетные формулы, которые могут применяться вместо стандартного расчета DIN 3990 «Расчет несущей способности зубчатых передач». Эти зависимости применимы для расчета нагрузки трансмиссионных зубчатых пар, работающих в стандартном режиме.

Величины и единицы измерения для расчета наибольшего допустимого давления

Необходимое сопротивление усталостному выкрашиванию и изнашиванию металла для шестерни (колесо 1) вследствие высокого контактного давления достигается, если величина оценки сопротивления выкрашиванию Sw равна или больше 1. В случае зубчатого зацепления с z1< 20 следует принимать Sw ⩾ 1,2…1,5 из-за более высоких контактных напряжений в точке однопарного зацепления. Поскольку контактные давления равны по величине для обоих колес, значение kperm для зубчатого колеса 2 следует принимать такими же, как и для колеса 1 при частоте вращения n2, пользуясь помещаемой ниже таблицей.

Формулы для расчета наибольшего допустимого давления

Содержащиеся в таблице значения коэффициента &Perm применимы, когда оба колеса изготовлены из стали. Для пар зубчатых колес из чугуна и стали или бронзы и стали этот коэффициент следует увеличить в 1,5 раза. В случае зубчатых пар из чугуна по чугуну или бронзы по бронзе коэффициент kperm следует увеличить примерно в 1,8 раза. Для зубчатого зацепления лишь с одним поверхностно упрочненным колесом, коэффициент kperm для незакаленного колеса необходимо увеличить на 20%. Все приведенные в таблице значения этого коэффициента рассчитаны на срок службы Lh = 5000 ч. При оценке сопротивления выкрашиванию металла зубчатых колес Sw расчетный срок их службы может изменяться за счет коэффициента срока службы ф.

Коэффициент допустимого контактного давления kperm в H/mm2 для срока службы Lh = 5000 ч

Прочностные характеристики материалов для изготовления зубчатых передач приведены в табл. «Параметры материалов зубчатых передач«.

Пример HTML-страницы

- При пульсирующей нагрузке для предела усталостной прочности (NL ⩾ 3*106). В случае знакопеременной нагрузки следует применять коэффициент YL

- В пределах усталостной прочности в течение срока службы напряжения изгиба увеличиваются на коэффициент Ynt в зависимости от количества циклов нагрузки NL.

Коэффициент срока службы ф

Коэффициент срока службы используется для корректирования приведенных в верхней таблице значений коэффициента допустимого контактного давления kperm (рассчитанного на срок службы Lh = 5000 ч) для различной расчетной продолжительности работы зубчатой передачи.

Рекомендации по выбору расчетного срока службы зубчатых передач: при постоянной работе с полной нагрузкой — от 40 000 до 150 000 ч; при прерывистой полной нагрузке — от 50 до 5000 ч.

Необходимая величина сопротивления разрушению зуба обеспечивается при SF ⩾ 1 для шестерни (колесо 1). Если шестерня изготовлена из более прочного материала, чем зубчатое колесо 2, следует также произвести проверочный расчет зубчатого колеса на изгибающие нагрузки.