Детали кривошипно-шатунного механизма

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

|

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

|

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки. Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд. В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам, Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

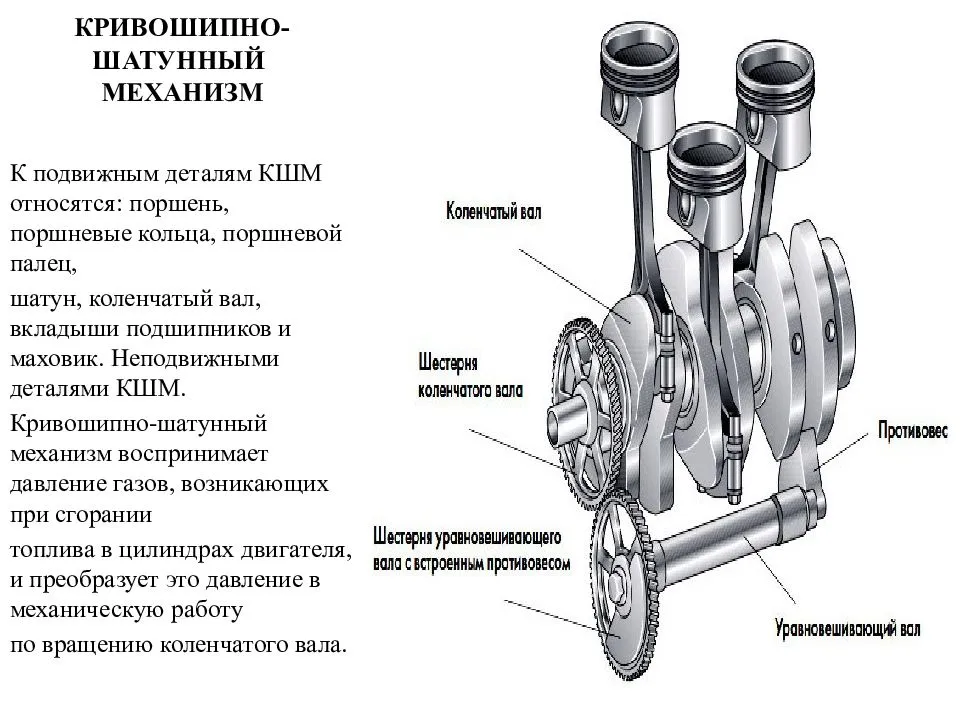

Кривошипно-шатунный механизм

В одноцилиндровом четырехтактном двигателе на каждые два оборота коленчатого вала приходится четыре хода поршня, только один из которых — рабочий. Это приводит к неравномерной работе двигателя. Для небольших двигателей, таких? Как легкие лодочные моторы, двигатели мопедов, легких мотоциклов и т. д., такая неравномерность не представляет большой проблемы. Для более тяжелых автомобилей требуется большая мощность двигателя, а, следовательно, и больший рабочий объем цилиндра. В этом случае неравномерность работы двигателя становится более заметной. Вот почему на современных автомобилях применяются многоцилиндровые ДВС. Применение нескольких цилиндров, в которых рабочий ход происходит в разные моменты времени, дает возможность сгладить пульсации крутящего момента на вале двигателя. Большинство легковых автомобилей малого класса имеют четырехцилиндровые двигатели, хотя иногда используются двухцилиндровые и трехцилиндровые. На более тяжелых автомобилях, требующих большой мощности, наряду с четырехцилиндровыми, могут применяться пятицилиндровые и шестицилиндровые двигатели. Легковые автомобили высшего класса оборудуются восьмицилиндровыми и двенадцатицилиндровыми двигателями, хотя встречаются двигатели с десятью цилиндрами. Большинство грузовых автомобилей средней и большой грузоподъемности имеют двигатели с шестью и восемью цилиндрами.

Что такое кривошипно-шатунный механизм двигателя

Под КШМ подразумевается комплект запчастей, образующих единый агрегат. В нем смесь из топлива и воздуха в определенной пропорции сгорает и выделяет энергию. Механизм состоит из двух категорий подвижных деталей:

- Выполняющие линейные движения – поршень перемещается вверх/вниз в цилиндре;

- Выполняющие вращательные движения – коленчатый вал и детали, установленные на нем.

Узел, соединяющий оба типа деталей, способен преобразовать один вид энергии в другой. Когда мотор работает автономно, распределение сил идет от двс к ходовой части. Некоторые автомобили позволяют перенаправить энергию обратно – от колес к мотору. Необходимость в этом может возникнуть, например, при невозможности запустить двигатель от аккумулятора. Механическая трансмиссия позволяет завести машину с толкача.

Частые неисправности

Кривошипно-шатунный механизм эксплуатируется в критических условиях. Повышенная температура, нагрузка, нарушение регламентов обслуживание ДВС, нередко приводят к повреждению КШМ. Рассмотрим базовые неисправности устройства.

Стук

Фиксация звуковых изменений (стук, шум, звон) со стороны работающего мотора указывает на образование неисправности. Все детали ДВС чётко подогнаны и функционируют, как единый механизм. Износ какого-либо элемента сопровождается шумами и стуками в силовом агрегате.

Смазку мотора и фильтрующие элементы должны меняться согласно регламенту или чаще, зависит от условий эксплуатации (езда в большом и среднем городе – сложные условия эксплуатации). Превышение допустимых сроков эксплуатации сопровождается значительным ухудшением свойств масла и очистительной способности фильтра. Проникающие в мотор частицы грязи постепенно изнашивают узлы кривошипно-шатунного механизма, формируя задиры. Нехватка моторного масла, часто выводит из строя подшипники, работающие с повышенными нагрузками.

ГРМ весь загажен и коленвал тоже

Также важно выбирать смазку по рекомендациям производителя. В этом вопросе важны допуски и вязкость

Частым источником стука бывает неверный тепловой зазор клапанов или гидрокомпенсаторы, т.е. неисправность клапанного механизма (часть ГРМ).

Снижение мощности двигателя

Повреждение КШМ сопровождается снижением мощности ДВС и динамичности машины.

Часто причина в некорректном функционировании поршневых колец. Это приводит к просачиванию смазки в камеру сгорания. Энергия КШМ расходуется впустую.

Грязный мотор и залегшие кольца

Не стоит закрывать глаза на первые признаки неисправности. Со временем проблема будет только усугубляться. Вплоть до возникновения необходимости в полноценном ремонте мотора. Неполадки выявляются замером компрессии в камерах объемного вытеснения. При отклонении от нормативов, следует провести ревизию ДВС.

Нагар

Признак неисправности КШМ в виде нагара указывает на неполное сгорание топлива. Нагар оседает на поршнях, зеркальной плоскости цилиндров, свечах и клапанах. Устранять проблему требуется в кратчайшие сроки. Велика вероятность перегрева мотора из-за потери теплопроводности.

Еще один источник нагара – сгорающее масло.

Высокий расход масла

Масложор силовой установки — симптом поломки поршневой группы. Нередко залегают кольца, снижая эффективность функционирования КШМ и ДВС в целом. Топливо сгорает совместно с маслом, формируя чёрный дым в выхлопной системе. В камере сгорания возрастает температура сверх допустимых значений. В редких случаях проблема решается специальными очистительными присадками для топлива. Но, как правило, проводится ревизия кривошипно-шатунного механизма.

Причиной высокого масляного аппетита может быть неисправность в клапанном механизме. Потерявшие упругость маслосъемные колпачки клапанов – тоже частая причина жора масла.

Белый выхлоп

Густой, белый дым выходит из системы выхлопа при проникновении тосола в камеру сгорания. Жидкость проникает туда при изношенности, разрушении прокладки ГБЦ или рубашки контура охлаждения. Проблема устраняется сменой поврежденного элемента.

Оставление неисправности без внимания опасно гидравлическим ударом. В полости камеры сгорания собирается тосол. Он не сжимается, в отличие от воздуха, при перемещении поршня вверх. Снижение сопротивления хода поршня сопровождается жестким ударом о детали ДВС. Степень повреждения различна, вплоть до заклинивания мотора.

Поршень разрушает стенки блока цилиндров. Кривошипно-шатунный механизм повреждается при высоких оборотах вращения. Шатун насквозь пробивает корпус силового агрегата. Такую неисправность не всегда удается решить, даже капитальным ремонтом. Часто приходится полностью менять мотор.

Вместо масла эмульсия, образуется при смешивании смазки и антифриза. В расширительном бачке охлаждающей жидкости масло.

Даже если гидроудара не будет – наличие антифриза в масле недопустимо. Такая эмульсия плохо смазывает детали КШМ, ресурс сокращается на порядки.

Стержень шатуна

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей. Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны. Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку.

Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня. Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

Гильза

Съёмная гильза

Гильзы существуют двух типов – сделанные непосредственно в блоке и являющиеся их частью, и съемные. Что касается выполненных в блоке, то представляют они собой цилиндрические углубления в нем нужной высоты и диаметра.

Съемные же имеют тоже цилиндрическую форму, но с торцов они открыты. Зачастую для надежной посадки в свое посадочное место в блоке, в верхней части ее имеется небольшой отлив, обеспечивающий это. В нижней же части для плотности используются резиновые кольца, установленные в проточные канавки на гильзе.

Внутренняя поверхность гильзы называется зеркалом, потому что она имеет высокую степень обработки, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях в гильзе проделываются на определенном уровне несколько отверстий, которые называются окнами. В классической схеме ДВС используется три окна – для впуска, выпуска и перепуска топливной смеси и отработанных продуктов. В оппозитных же установках типа ОРОС, которые тоже являются двухтактными, надобности в перепускном окне нет.

Устройство и принцип работы КШМ и ГРМ

КШМ предназначен для преобразования возвратно-поступательного движения поршней во вращательное движения коленвала. блок цилиндров с картером

Блок цилиндров с картером из алюминиевого сплава, состоит из двух полублоков, расположенных под углом 90°. Стенки блока составляют водяную рубашку цилиндров. В нижней части стенок цилиндров выполнены гнезда под гильзы цилиндров. Гильзы вставные, мокрые из серого чугуна. В верхней части запрессованная втулка из специального чугуна, повышающая долговечность гильзы.

Поршневые пальцы: предназначены для сочленения поршня с шатуном, пальцы плавающего типа, стальные, от осевого перемещения удерживаются стопорными кольцами.

Коленчатый вал воспринимает усилия от поршней и преобразует их в крутящий момент, который затем через маховик передается на агрегаты трансмиссии.

Коленвал пятиопорный, отлит из высокопрочного чугуна. Коренные и шатунные шейки полые. Вал имеет шесть противовесов и по всей длине имеет масляный канал с отверстиями в шейках. В передней части выполнены посадочные поверхности со шпоночными канавками для шкива и распределительной шестерни.

Коренные и шатунные подшипники имеют тонкостенные вкладыши, изготовленные из стальной ленты, залитой антифризным слоем.

для вывода поршней из мертвых точек и создания плавного вращения коленвала;

является ведущим диском сцепления;

для запуска двигателя стартером;

для установки зажигания.

Маховик отлит из чугуна и крепится к фланцу коленвала. Отверстия для крепления расположены не симметрично. По периметру маховика зубчатый венец для привода от шестерни стартера. В обод маховика запрессован шарик для установки зажигания.

Картер отлит заодно с блоком цилиндров. В его ребрах крепятся коленчатый и распределительный валы.

В нижней части картера крепится поддон, который является резервуаром для масла. К блоку цилиндров крепятся различные приборы системы двигателя.

Газораспределительный механизм служит для своевременного впуска в цилиндры горючей смеси и удаления отработанных газов.

клапаны с деталями их крепления;

направляющие втулки клапанов;

Распределительный вал служит для своевременного открывания клапанов в порядке работы цилиндров. Он стальной, кованный вращается с пяти подшипниками, представляемые собой втулки из сталелистовой ленты.

На валу выполнены пять опорных шеек, шестнадцать кулачков, шестерня привода масляного насоса и прерывателя.

Толкатель заканчивается закаленной цилиндрической поверхностью, которая действует на стержень клапана. В короткое плечо ввертывается регулировочный болт, который стопорится гайкой.

Клапаны изготовлены из жаропрочной стали (рассказать и показать крепление клапана). Направляющие втулки клапанов изготовлены из металлокерамики.

Седла клапанов изготовлены из специального чугуна, рабочая фаска под углом 45°.

Уход за механизмами:

При КО: запустить двигатели и проверить работу (прослушав) на всех режимах работу КИП.

При ЕТО: очистить двигатели, проверить работу на всех режимах, работу КИП. Услышав стук клапанов, произвести регулировку.

При ТО-1 и ТО-2: Выполнить работы ЕТО. Провести затяжку гаек шпилек головки блока. Подтягивать на холодном двигателе.

Источник

Установка коленчатого вала.

Прежде чем приступить к установке коленчатого вала, необходимо пришабрить посадочные места под вкладыши коренных шеек в корпусе и картере и установить вкладыши. Затем на вкладыши картера устанавливают коленчатый вал и на него устанавливают корпус, предварительно поместив прокладки между картером и корпусом. Корпус соединяют с картером болтами и затягивают их. После соединения корпуса и картера болтами коленчатый вал проворачивают, а затем снимают корпус и коленчатый вал. Оценивают состояние вкладышей картера и корпуса и, в случае необходимости, пришабривают выступающие места.

Установку и снятие корпуса и коленчатого вала производят до тех пор, пока не будет достигнута требуемая точность прилегания коленчатого вала к вкладышам подшипника, которая определяется по плавности и легкости вращения коленчатого вала в коренных подшипниках.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

https://youtube.com/watch?v=l3fgpccONJ4

Устройство кривошипно-шатунного механизма

Поршень похож на перевернутый стакан, в который укладываются кольца. На любом из них присутствуют два вида колец: маслосъемное и компрессионное. Маслосъемных обычно ставят два, а компрессионных – одно. Но бывают и исключения в виде: два таких и два таких — все зависит от типа двигателя.

Шатун изготавливается из двутаврового стального профиля. Состоит из верхней головки, которая соединяется с поршнем при помощи пальца, и нижней – соединение с коленчатым валом.

Коленчатый вал изготавливается в основном из чугуна повышенной прочности. Представляет собой несоосный стержень. Все шейки тщательно шлифуются, с соблюдением необходимых параметров. Существуют коренные шейки — для установки коренных подшипников, и шатунные – для установки через подшипники шатунов.

Роль подшипников скольжения выполняют разрезные полукольца, выполненные в виде двух вкладышей, которые обработаны токами высокой частоты для прочности. Все они покрыты антифрикционным слоем. Коренные крепятся к блоку двигателя, а шатунные — к нижней головке шатуна. Чтобы вкладыши хорошо работали, в них делают канавки для доступа масла. Если вкладыши провернуло – значит, имеется недостаточный подвод масла к ним. Это обычно происходит при засорении масляной системы. Вкладыши ремонту не подлежат.

Продольное перемещение вала ограничивают специальные упорные шайбы. С обоих концов обязательно применение различных сальников для предотвращения выхода масла из системы смазки двигателя.

К передней части коленвала крепится шкив привода системы охлаждения и звездочка, которая приводит в действие распредвал при помощи цепной передачи. На основных моделях выпускаемых сегодня автомобилей ей на замену пришел ремень. К задней части коленчатого вала крепится маховик. Он предусмотрен для устранения дисбаланса вала.

Также на нем стоит зубчатый венец, предназначенный для пуска двигателя. Чтобы при разборке и дальнейшей сборке не возникало проблем – крепеж маховика выполняется по не симметричной системе. От расположения меток его установки зависит и момент зажигания – следовательно, оптимальная работа двигателя. При изготовлении его балансируют вместе с коленчатым валом.

Картер двигателя изготавливается вместе с блоком цилиндров. Он служит основой для крепления ГРМ и КШМ. Имеется поддон, который служит емкостью для масла, а так же для защиты двигателя от деформации. Снизу предусмотрена специальная пробка для слива моторного масла.

Принцип работы КШМ

На поршень оказывают давление газы, которые вырабатываются при сгорании топливной смеси. При этом он совершает возвратно – поступательные движения, заставляя проворачиваться коленчатый вал двигателя. От него вращательное движение передается на трансмиссию, а оттуда – на колеса автомобиля.

А вот на видео показано как работает КШМ в тюнингованном ВАЗ 2106:

https://youtube.com/watch?v=jmcssqJNFTg

Основные признаки неисправности КШМ:

- стуки в двигателе;

- потеря мощности;

- снижение уровня масла в картере;

- повышенная дымность выхлопных газов.

Кривошипно-шатунный механизм двигателя очень уязвим. Для эффективной работы необходима своевременная замена масла. Лучше всего ее производить на станциях техобслуживания. Даже, если Вы недавно поменяли масло, и приходит пора сезонного ТО – обязательно перейдите на то масло, какое указано в инструкции по эксплуатации машины. Если в работе двигателя возникают какие-то проблемы: шумы, стуки – обращайтесь к специалистам – только в авторизированном центре Вам дадут объективную оценку состояния автомобиля.

Также на эту тему вы можете почитать:

Метан на автомобиль – выгодный ход

Ремень ГРМ или цепь – что лучше для вашего автомобиля?

Тормозная система в автомобиле просто необходима

Новый автомобиль до 800000 рублей: обзор нескольких моделей

ТОП 10 лучших автомобильных аккумуляторов 2023 года

Alex S 13 октября, 2013

Опубликовано в: Полезные советы и устройство авто

Метки: Как устроен автомобиль

Самостоятельная проверка автомобильного мотора с системой впрыска

В большинстве современных силовых агрегатах горючее поступает в топливную систему через специальные распыляющие его элементы, называемые форсунками. Такая подача считается более прогрессивной, чем в карбюраторных автомобилях. Однако погрешности в работе порой возникают и в ней. Поскольку от качества распыления топлива зависит дальнейшее его сгорание, чрезвычайно важным является предотвращение сбоев в механизмах, поставляющих горючее.

Собственноручная диагностика инжекторных двигателей проводится для выявления неисправностей в системе впрыска. Своевременное устранение обнаруженных в ходе исследования неполадок способно предотвратить более существенные неприятности, грозящие незапланированными финансовыми потерями, вызванными необходимостью капитального ремонта.

Маятник Капицы

Обычный маятник, если перевернуть его кверху ногами, неустойчив. Для него крайне трудно найти верхнюю точку равновесия. Но если совершать быстрые вертикальные возвратно-поступательные колебания, то положение такого маятника становится устойчивым.

Петр Леонидович Капица

Петр Леонидович Капица

Советский академик и нобелевский лауреат по физике Петр Леонидович Капица (1894 — 1984) использовал модель маятника с вибрирующим подвесом для построения новой теории, которая описывала эффекты стабилизации тел или частиц. Работа Капицы по стабилизации маятника была опубликована в 1951 году, а сама модель получила название «маятник Капицы». Более того, было открыто новое направление в физике — вибрационная механика. Данная модель позволила наглядно показать возможности высокочастотной электромагнитной стабилизации пучка заряженных частиц в ускорителях.

Владимир Игоревич Арнольд

Владимир Игоревич Арнольд

Другой советский математик и академик Владимир Игоревич Арнольд (1937-2010), который был заместителем Капицы, вспоминал его слова:

«Он (Капица — примечание) сказал: «Вот смотрите — когда придумывается какая-то физическая теория, то прежде всего надо сделать маленький какой-нибудь прибор, на котором его наглядно можно было-бы продемонстрировать кому угодно. Например, Будкер и Векслер хотят делать ускорители на очень сложной системе. Но я посмотрел, что уравнения, которые говорят об устойчивости этого пучка, означают, что если маятник перевернут кверху ногами, он обычно неустойчив, падает. Но если точка подвеса совершает быстрые вертикальные колебания, то он становится устойчивым. В то время как ускоритель стоит много миллионов, а этот маятник можно очень легко сделать. Я его сделал на базе швейной электрической машинки, он вот здесь стоит». Он нас отвел в соседнюю комнату и показал этот стоящий вертикально маятник на базе швейной машинки».

Демонстрация динамической стабилизации перевернутого маятника с помощью электробритвы

Демонстрация динамической стабилизации перевернутого маятника с помощью электробритвы

У математика Арнольда не было своей швейной машинки, и он огорчился. Но у него была электробритва «Нева», из которой и был собран перевернутый маятник. К сожалению, в первой конструкции маятник падал. Тогда Арнольд вывел формулу и увидел, что длина маятника не должна быть больше 12 сантиметров. Известный математик укоротил подвес до 11 сантиметров и все получилось.

Давайте посмотрим, какие силы действуют на «маятник Капицы». После прохождения верхней мертвой точки подвес маятника начинает тянуть грузик вниз. После прохождения нижней мертвой точки подвес толкает грузик вверх. Так как углы вежду векторами сил в верхней и нижней точке разные, то сумма их векторов дает силу, направленную к оси вертикальных колебаний маятника. Если эта сила больше силы тяжести, то верхнее положение маятника становится устойчивым.

А эта формула описывает взаимосвязь частоты вибраций подвеса, амплитуды колебаний и длины жесткого подвеса.

Видео:

- GetAClass. Маятник Капицы

- Маятник Капицы: диалог академика Арнольда и Капицы, вывод формулы

Поршневые кольца

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.